Блок цилиндров (дизель 2,0 л)

Снятие

1. Снимите с автомобиля двигатель в сборе с коробкой передач.

2. Снимите зубчатый ремень привода газораспределительного механизма.

3. Снимите впускной и выпускной коллекторы.

4. Снимите головку цилиндров.

5. Снимите генератор

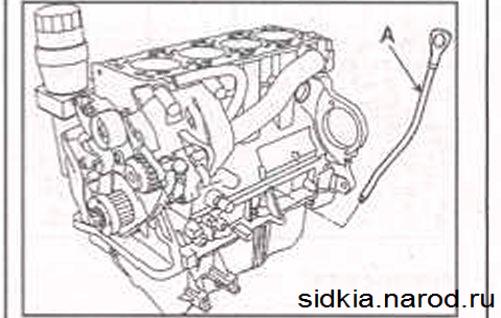

6. Выверните болт и снимите направляющую трубку для указателя уровня моторного масла (А).

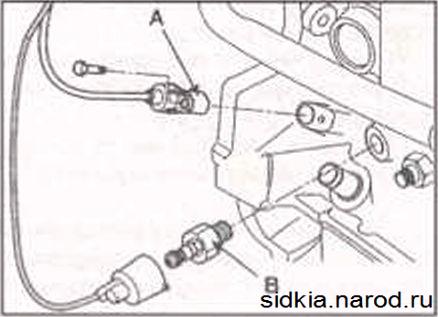

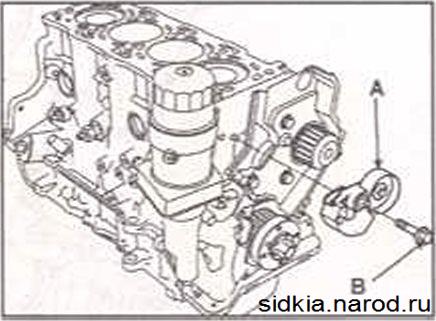

7. Снимите датчик угла поворота коленчатого вала (СКР) (А) и датчик давления масла (В).

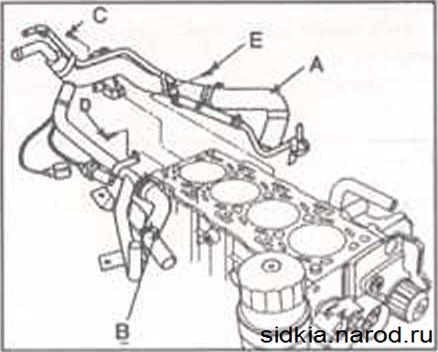

8. Выверните болты {С. D и Е). ослабьте зажимы (В), отсоедините шланги от отопителя и масляного радиатора и снимите их как единый узел.

9. Снимите трубу (А), соединяющую вакуумный насос и головку цилиндров.

10. Снимите нижний кронштейн генератора.

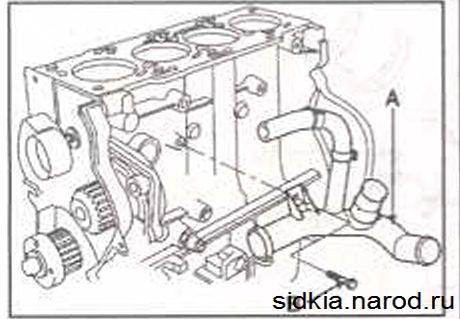

11. Выверните болт (В), ослабьте хомуты и снимите впускную трубку системы охлаждения (А)

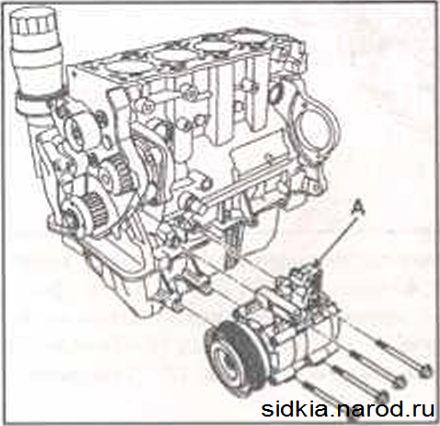

12. Снимите компрессор (А) системы кондиционирования воздуха

|

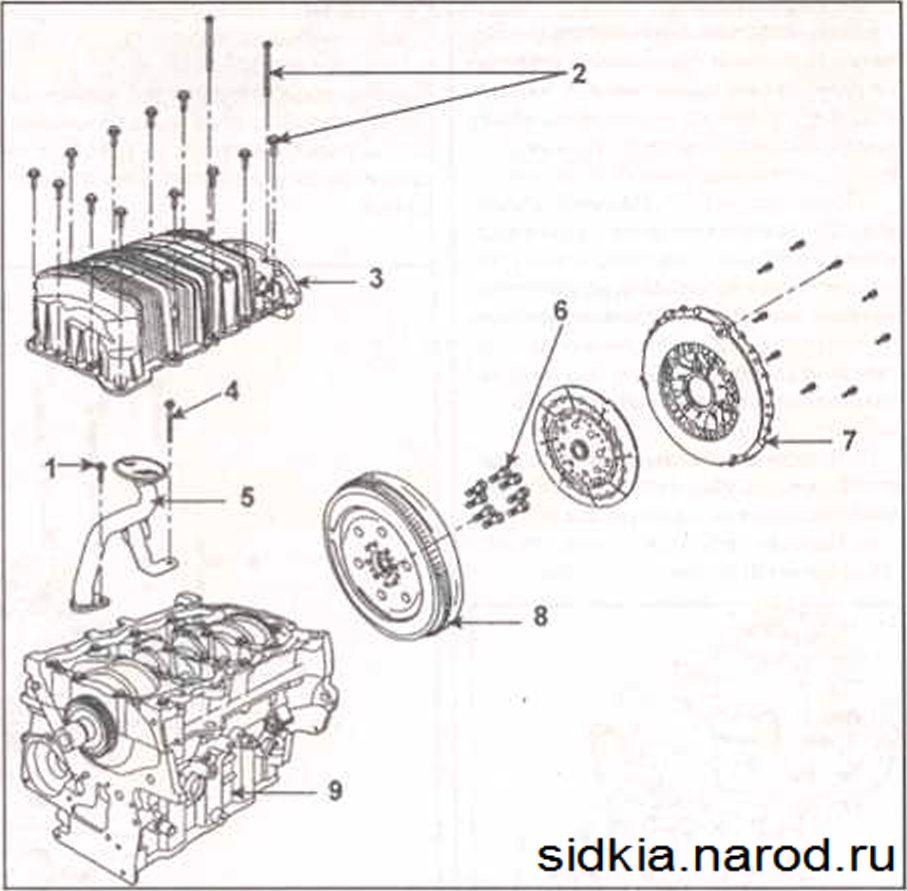

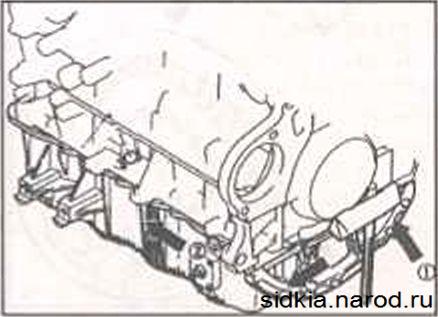

Блок цилиндров: 1 - болт. 9.8-11.8 Н м; 2 болт. 9,8 11.8 Н м; 3 - масляный поддон; 4 - болт, 34-38 Н м: 5 - маслозаборная трубка с сетчатым филыром; 6 - болты. 68.6-78.5 н м; 7 - кожух сцепления с нажимным диском; 8 - маховик; 9 - блок цилиндров |

13. Выверните болт (В) и снимите механизм автоматического натяжения (А) зубчатого ремня

14. Выверните болты и снимите задний кожух (А) зубчатого ремня.

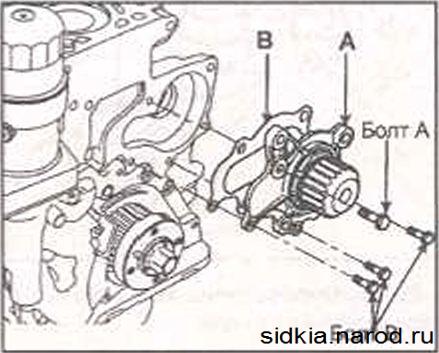

15. Выверните болты и снимите водяной насос (А) с прокладкой (В).

16. Выверните болты и снимите масляный поддон (А).

Предупреждения

• Вставьте cпециальный инструмент SST между масляным поддоном и опорной плитой коренных подшипников коленчатого вала и ударяйте капроновым молотком по специалыюму инструменту в направлении стрелки, показанной на рисунке

• После того, как специальный инструмент SST войдет между масляным поддоном и опорной плитой коренных под шипников коленчатого вала, ударяйте капроновым молотком по специальному инструменту так, чтобы инструмент переместился на 2/3 по периметру поддона, затем снимите специальный инструмент.

17. Выверните болты и снимите маслозаборную трубку с сетчатым фильтром с картера масляного насоса.

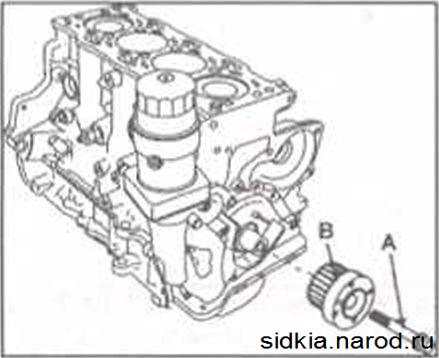

18. Выверните болт (А) и снимите зубчатый шкив(В)коленчатого вала

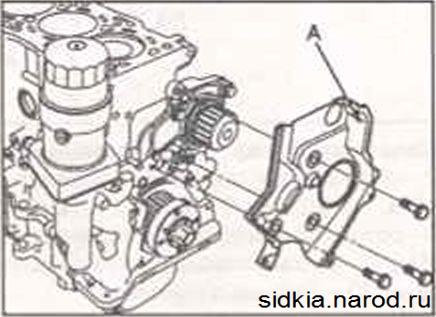

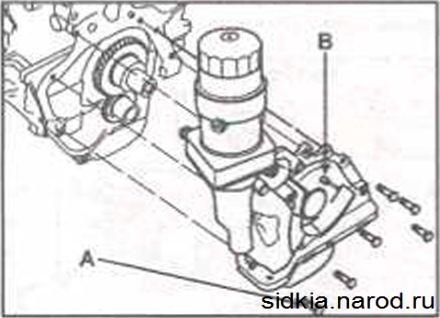

19. Выверните болты (А) и снимите узел масляного насоса (В).

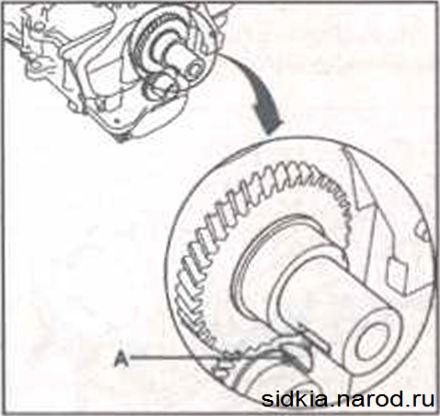

20. Снимите сегментную шпонку (А) с паза коленчатого вала.

Разборка

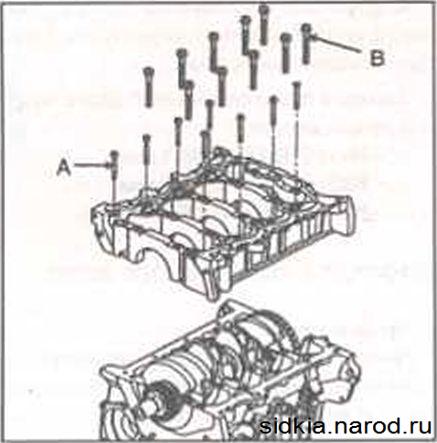

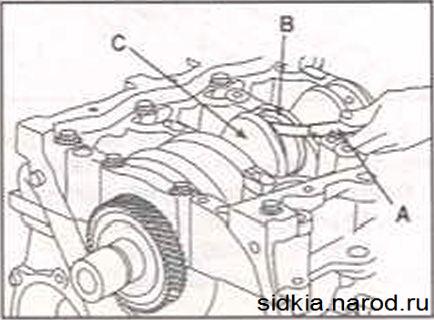

1. Снимите опорную плиту.

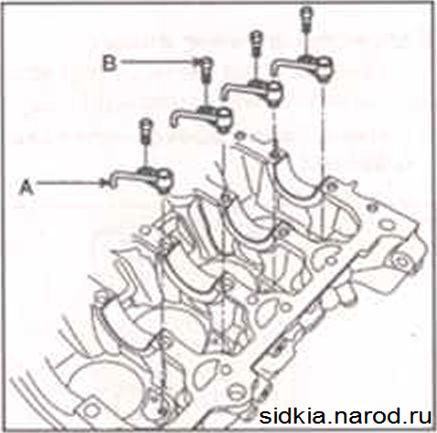

• Выверните болты (А).

Чтобы предотвратить деформирование опорной плиты выворачивайте болты, поворачивая их на 1/3 оборота за один проход до полного ослабления болтов

• Выверните болты (В).

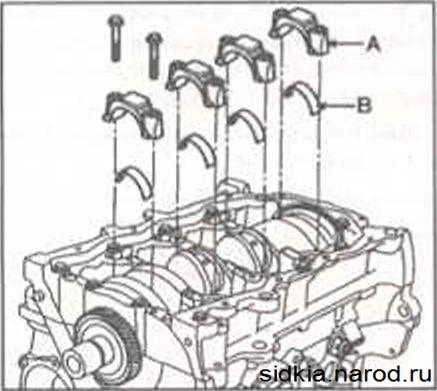

2. Снимите крышки шатунов (А) и вкладыши шатунных подшипников (В).

• После снятия крышек шатунов N° 1 и 4 поверните коленчатый вал так, чтобы были доступны крышки шатунов № 2 и 3.

- Снимите оставшиеся крышки шатунов.

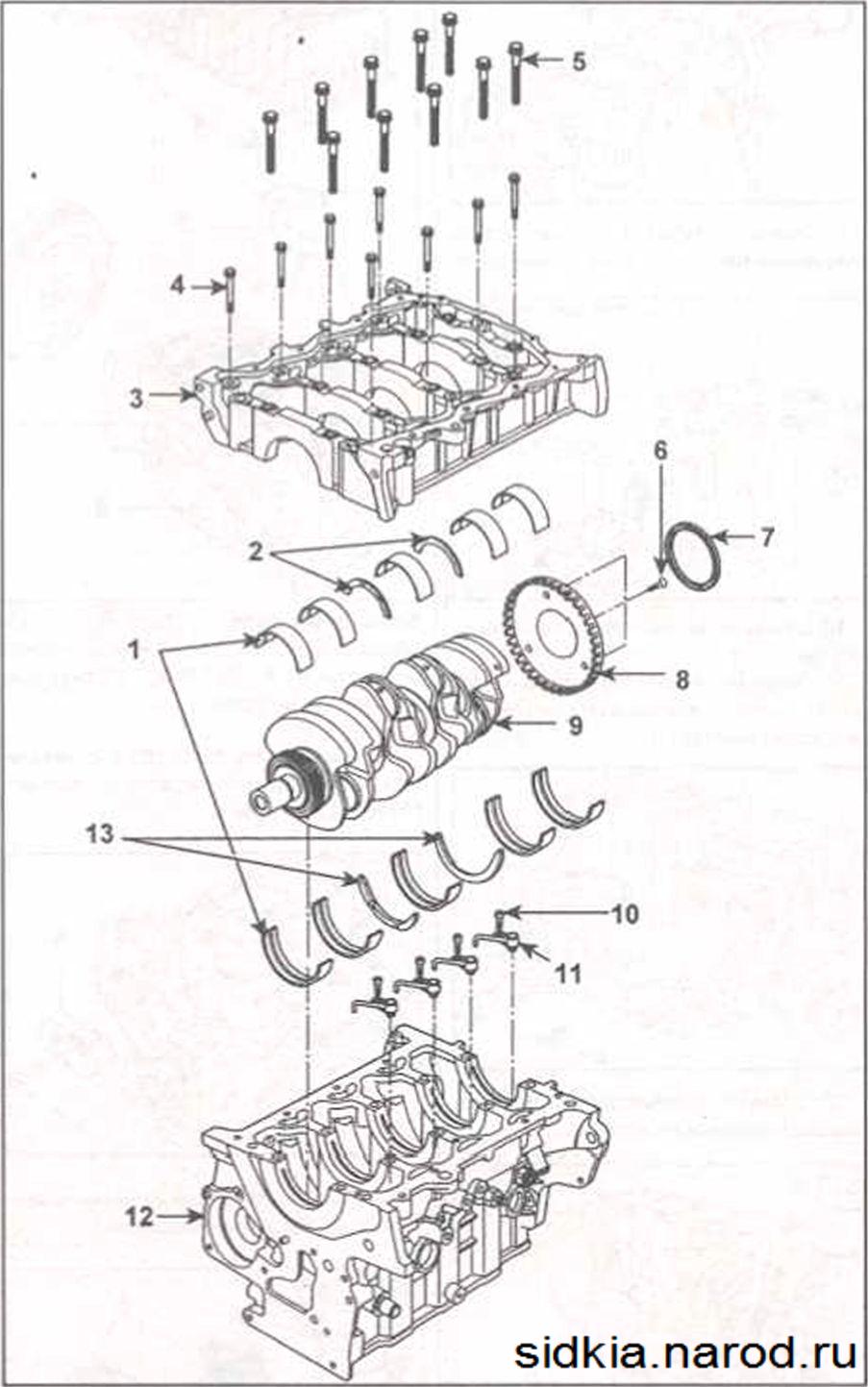

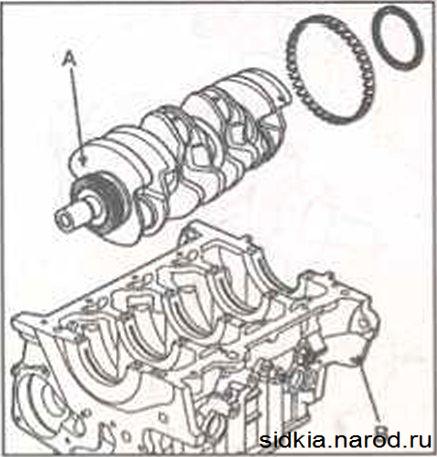

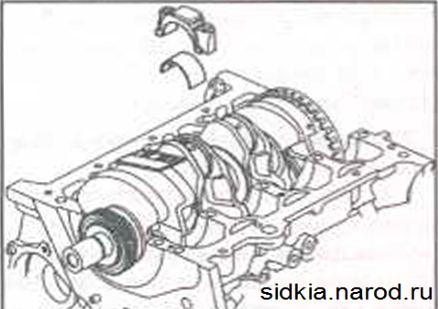

Коленчатый вал: 1 - вкладыши коренных подшипников коленчатого вала; 2 - упорные полукольца; 3 - опорная плита, л - болт М12.33,7-37,7 Нм; 5-болт М15. 28-32 Н м, 6 - болт. 11-12 Н м; 7 - задний сальник коленчатого вала; 8 - ротор датчика положения коленчатого вала; 9 - коленчатый вал; 10 - болт. 9-13 Нм; 11 -распылитель моторного масла для охлаждения поршня; 12-блок цилиндров; 13-упорные полукольца

• Храните крышки шатунов и вклады* ши шатунных подшипников так. чтобы при сборке крышки можно было установить на свои места

3. Проверьте отсутствие ступеньки и нагара в верхней части каждого цилиндра При наличии ступеньки специальным инструментом удалите ступеньку в верхней части цилиндров. Если проводить снятие поршней, не убрав ступеньку в верхней части цилиндра, это может привести к повреждению поршневых колец и поршней.

4. Ручкой молотка вытолкните поршни с шатунами из цилиндров двигателя, а. После снятия поршней с шатунами

установите вкладыши шатунных подшипников в крышки подшипников и закрепите их на шатунах.

b. Промаркируйте поршни с шатунами в соответствии с номерами цилиндров, в которые они были установлены 5. Достаньте коленчатый вал (А) из блока цилиндров (В), при этом не повредите шейки коленчатого вала.

6. Шестигранным ключом выверните болты (В) и снимите распылители моторного масла для охлаждения поршней.

Проверка

Маховик

1. Проверьте состояние зубьев зубчатого венца маховика на отсутствие износа или повреждений.

2. Проверьте болты крепления маховика на отсутствие любых дефектов.

Шатуны и осевой люфт коленчатого вала

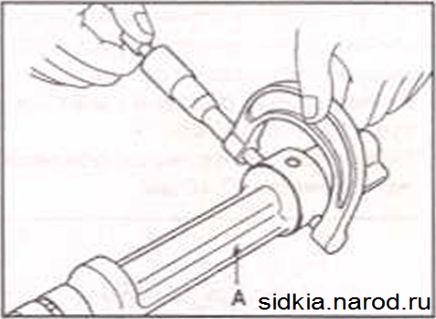

1 Щупом (А), вставленным между шатуном (В) и коленчатым валом (С), измерьте боковой люфт шатуна. Номинальный боковой люфт шатуна: 0,05-0,350 мм Предельно допустимый боковой люфт шатуна: 0,40 мм

2. Если люфт не соответствует требуемому. замените соответствующие детали.

3. Если люфт превышает требуемое значение, установите новый шатун.

Выбор вкладышей коренных подшипников коленчатого вала

1 Для проварки зазора в коренных подшипниках коленчатого вала снимите опорную плиту. коленчатый вал и вкладыши коронных подшипников колончатого вала

2 Очистите от смазки коренные шейки коленчатого вала и нижние вкладыши коренных подшипников.

3. Отрежьте кусочки пластикового измерительного стержня Plastigage длиной, равной длине шаек коленчатого вала.

4 Расположите отрезок пластикового измерительного стержня Plastigage вдоль коренной шейки колончатого вала.

5. Установите нижний вклад ыш и опорную плиту коренных подшипников и закрепите ее болтами.

Примечание

При измерении зазора коронных подшипников коленчатого вала но провора чивайте коленчатый вал двига геля.

6. Выверните болты и снимите опорную плиту коренных подшипников коленчатого вала и нижний вкладыш коренного подшипника. Измерительным шаблоном измерьте ширину деформированного пластикового стержня Plastigage и определите величину зазора.

Зазор вкладыша коренного подшипника : 0,024-0,042 мм

7 Если зазор отличается от требуемого значения. снимите верхний и нижний вкладыши коренного подшипника и установите новые с такой же цветной маркировкой, и повторно проверьте зазор. Для регулировки зазора не подгладывайте прокладки и не шабрите рабочую поверхность вкладыша шатунного подшипника.

8. Если зазор все еще отличается от требуемого значения, выберите вкладыши коренного подшипника большего

Вкладыши коренных подшипников коленчатого вала |

||||||||||||||||||||||

|

||||||||||||||||||||||

или меньшего диаметра и повторно проверьте зазор. Если требуемый зазор не может быть получен с использованием вкладышей коренного подшипника большего или меньшего диаметра. замените коленчатый вал

Выбор вкладышей шатунных подшипников коленчатого вала

1. Снимите крышку шатуна и нижний вкладыш шатунного подшипника

2. Очистите от смазки шатунную шейку коленчатого вала и нижний вкладыш шатунного подшипника.

3. Расположи те отрезок пластикового измерительного стержня Plastioago вдоль шатунной шейки коленчатого вала

4. Установите нижний вкладыш шатунного подшипника и крышку шатуна и закрепите ее болтами.

Примечание

При измерении зазора шатунных поддшипников коленчатого вала не проворачивайте копенчнтый вал двигателя.

5. Снимите крышку шатуна и нижний вкладыш шатунного подшипника. Измерительным шаблоном измерьте ширину деформированного пластикового стержня Plastigaoe и определите величину зазора.

Зазор вкладыша шатунного подшипника: 0,024-0,042 мм

6. Если зазор отличается от требуемого значения, снимите верхний вкладыш шатунного подшипника и установите новый с такой же цветной маркировкой, и повторно проверьте зазор. Для регулировки зазора не подкладывайте проклад-

ки и не шабрите рабочую поверхность вкладыша шатунного подшипника.

7. Если зазор все еще отличается от требуемого значения, выберите вкладыш шатунного подшипника большего или меньшего диаметров и повторно проверьте зазор. Если требуемый зазор не может быть получен с использованием вкладышей шатунного подшипника большего или меньшего диаметра, замените коленчатый вал

Балансировочные валы

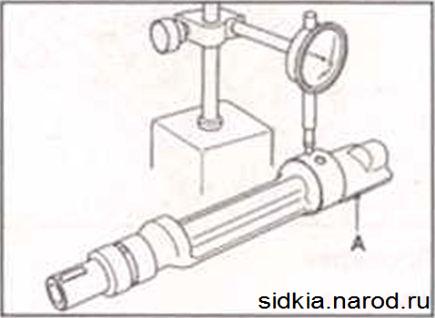

1. Проверьте биение на шейках каждого балансировочного вала (А).

Биение балансировочного вала:

0,025 мм

2 Микрометром измерьте диаметры шеек балансировочных валов (А). Диаметр шейки: -№ 1:19,980-19,933 мм -№ 2:27,99-28,01 мм - № З: 41,99—42,01 мм

3. Измерьте внутренние диаметры подшипников балансировочных валов. Внутренний диаметр подшипника -№1:20,00-20,02 мм -№2:28,06-28,08 мм - №3:42,06-42.08 мм

Вкладыши шатунных подшипников коленчатого вала |

||||||||||||||||||||||

|

||||||||||||||||||||||

4 Вычислите разность между диаметром отверстий и диаметром шеек балансировочного вала. Зазор в подшипниках балансировочных валов

- №1: 0,007-0,041 мм -№2:0,050-0,090 мм -№3: 0,050-0,090 мм

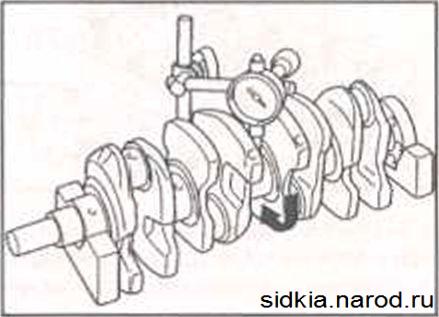

Проверка коленчатого вала

Очистите каналы и отверстия коленчатого вала, (предназначенные дли подачи смазки, и продуйте их сжатым воздухом

1. Установите первую и последнюю шейки коленчатого вала на V- образные подставки.

2. Установите измерительную головку индикатора часового типа те шейку коленчатого вала, а шкалу индикатора - на 0 Проверните коленчатый вал и измерьте его биение. Аналогичным образом измерьте биениео всех шеек коленчатого вала. Биение шеек колончатого вала: не более 0,06 мм

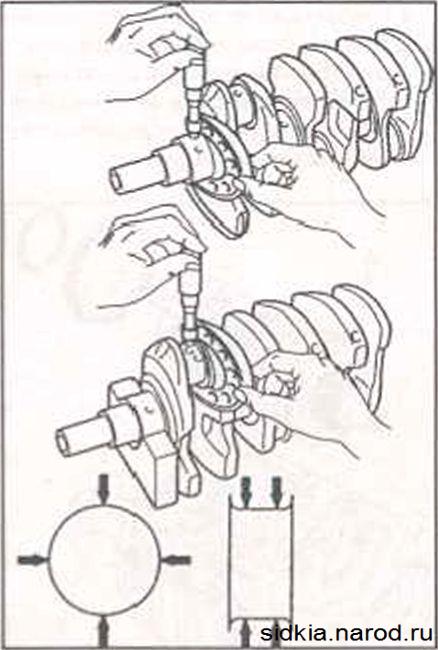

3. Микрометром измерьте диаметры шеек коленчатого вала в двух диаметрально противоположных направлени-

ях. При наличии конусности или овальности перешлифуйте коленчатый вал

Овальность: не более 0,035 мм

Конусность: не более 0,006 мм

Проверка блока цилиндров и поршней

1. Проверьте наружную поверхность поршня на отсутствие повреждений, выработки или неравномерного износа. При необходимости, замените поршень.

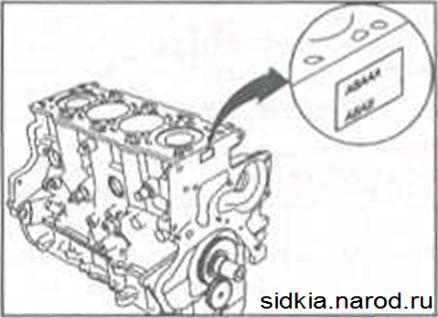

2. Измерьте диаметр поршня на расстоянии 10 мм от основания юбки Имеются три поршня стандартного размера (А В и С). Буква выбита на днище поршня. Также буквы выбиты на торце блока цилиндров и обозначаю т диамет ры цилиндров двигателя

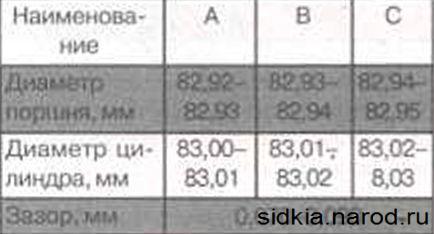

Стандартные диаметр поршня и цилиндра

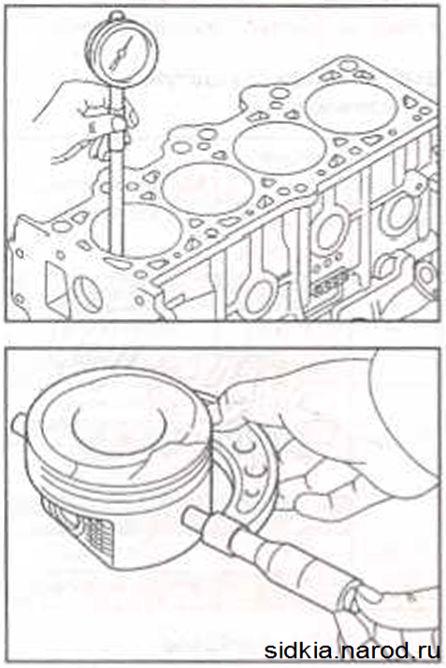

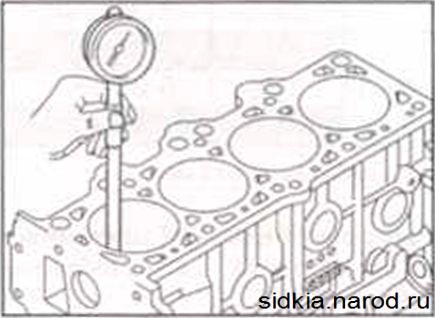

3. Измерьте диаметры цилиндров в диаметрально противоположных направлениях, в трех уровнях по высоте цилиндров. Если диаметры цилиндров превышают допустимые значения, имеют овальность или конусность или поверхность цилиндров повреждена или имеет выработку, блок цилиндров необходимо расточить и установить новые поршни и поршневые кольца ремонтного размера.

Уровень 1 - В место расположения компрессионного кольца № 1 при установке поршня в ВМТ; Уровень 2-е средней части цилиндра. Уровень 3 - у основания цилиндра

Увеличенный розмор -0.25:83.250-83.280 мм - 0.50:83.50-83.530 мм Конусность: но более 0,01 мм

4. Проверьте отсутствие сколов и задире» на внутренних поверхностях цилиндров. При наличии царапин и шероховатости , отхонингуйте цилиндры двигателя.

Предупреждение

Чтобы исключить изменение размера в зависимости от температуры в процессе хонингования. обрабатывайте цилиндры в последовательности работы цилиндров.

5. Металлической линейкой и щупом в нескольких направлениях проверьте плоскостность сопрягаемой поверхности блока цилиндров.

Отклонение от плоскостности привалочной поверхности блока цилиндров:

- по ширине: не более 0,042 мм

- по длине: не более 0,096 мм Предельно допустимое отклонение от плоскостности привалочной поверхности блока цилиндров: 0,10 мм

6 Вычислите разность между диаметром цилиндра двигателя и диаметром поршня. Если вычисленный зазор превышает допустимые значения, проверьте износ поршня и цилиндра Зазор между поршнем и цилиндром: 0,070-0,090 мм

Поршни увеличенного размера

- 0.25:83,170-83,200 мм

- 0.50:83,420-83,450 мм

Хонингование цилиндров двигателя

Перед хонингованием чистой ветошью закройте все отверстия в блоке цилиндров, чтобы исключить попадание мелкодисперсного абразивного материала в каналы системы смазки.

1. Расточите цилиндр до требуемого размера и хоном с камнями обработайте поверхность цилиндра. Хонингованио придает цилиндру матовую поверхность. уменьшает конусность и овальность цилиндра и устраняет незначительные задиры и царапины Обычно несколько ходов хона очистят диаметр цилиндра при сохранении заданных допусков обработки.

Пред упреждение

Для снятия глянца цилиндров не используйте типовые твердые хоны.

2 Образование матовой поверхности стенок цилиндров возможно, осли диаметр расточки цилиндра является прямым и круглым. В зависимости от состояния отверстия цилиндра достаточно 20-60 ходов хона. Для смазки при хонинговании используйте масло С-3501-3880

Предупреждение

При хонинговании не используйте моторное, трансмиссионное масло или керосин.

3. При хонинговании перемещайте хон вдоль оси цилиндра так. чтобы риски на стенках цилиндра располагались под углом 50-60". Для получения требуемого угла между рисками частота вращения хона должна плавно регулироваться и находиться в пределах 200-300 митг

Увеличение скорости перемещения хона вдоль оси цилиндра увеличивает угол пересечения рисок.

4. После хонингования очистите блок цилиндров от остатков абразива, используя горячую воду и моющее средство. после чего высушите и смажьте моторным маслом блок цилиндров.

Выбор вкладышей коренных подшипников коленчатого вала

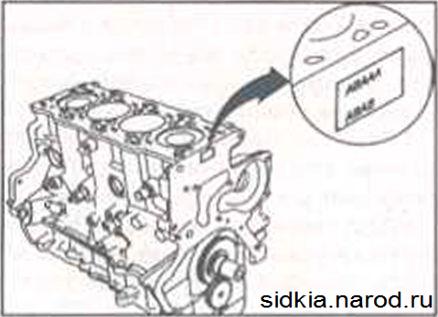

Расположение кодов отверстий для вкладышей коренных подшипников

1. Буквы выбиты на торце блока цилиндров и обозначают код размера для пяти отверстий для вкладышей коронных подшипников. Запишите коды размеров. Если знаки непонятны из-за накопления грязи и пыли, не чистите их проволочной щеткой или шабером Чистите их только растворителем или моющим средством.

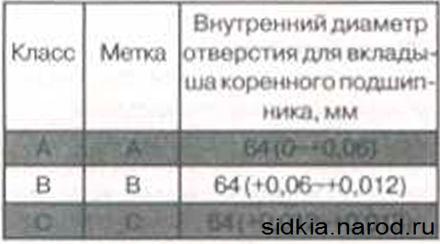

Дилмотры отверстий в блоке цилиндров

Расположение кодов диаметров коренных шеек коленчатого вала

2. Коды диаметров коренных шеек коленчатого вала выбиты на противовесе цилиндра N«1.

Диаметры коренных шеек коленчатого вала |

||||||||||||

|

3. На основании кодов диаметров отверстий для вкладышей коренных подшипников и шеек колончатого вала по таблице выберите вкладыши коренных подшипников.

Примечания

• Цветной код расположен на торцах вкладышей коренных подшипников.

• При использовании половин вкладыша коренного подшипника с различным цветом, не имеет значения какой вкладыш устанавливать сверху, а какой снизу.

Таблица выбора вкладыша коренного подшипника

Комбинация отверстия |

Метка вкладыша подшипника |

|

Метка вала |

Метка отверстия |

|

I (A) |

А(А) |

A (Синий) |

В (В) |

В (Черный) |

|

С (С) |

С (-) |

|

II (B) |

А(А) |

В (Черный) |

B (B) |

С (-) |

|

С (С) |

D (Зеленый) |

|

lll (С) |

A (A) |

С (-) |

В (В) |

D (Зеленый) |

|

C (C) |

E (Жёлтый) |

|

Зазор: 0.024-0.042 мм

Выбор вкладышей шатунных подшипников коленчатого вала

1. Проверьте состояние шатунов. Проверьте каждый шатун на отсутствие трещин или изгиба.

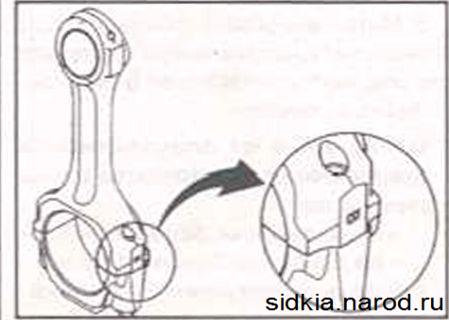

Расположение кодов отверстий для вкладышей шатунных подшипников

2 Диаметр отверстия в нижней головке шатуна имеет допуск от 0 до 0,018 мм с шагом 0,06 мм Код размера обозначается буквами (А. В или С), выбитыми сбоку на нижней головке шатуна.

Диаметр нижней головки шатуна |

||||||||||||

|

Если буквы непонятны из-за накопления грязи и пыли, не чистите их проволочной щеткой или шабером. Чистите их только растворителем или моющим средством.

Расположение кодов диаметров шатунных шеек коленчатого вала

3. Коды диаметров коренных шеек коленчатого вала выбиты на противовесе цилиндра № 1.

Диаметры шатунных шеек коленчатого вала |

||||||||||||

|

4. На основании кодов отверстий нижней головки шатуна и кодов шатунных шеек коленчатого вала по таблице выберите вкладыш шатунного подшипника.

Примечание

Цветной код расположен на торцах вкладышей шатунных подшипников.

Выбор вкладыша шатунного подшипника

|

||||||||||||||||||||||||||

Зазор: 0,024-0,042 мм |

||||||||||||||||||||||||||

Дизельный двигатель D4FB (1,6 л)

Проверка компрессии

Цепь привода газораспределительного механизма

Снятие и установка двигателя и коробки передач

Головка цилиндров

Блок цилиндров

Сборка двигателя

Впускной коллектор

Выпускной коллектор

Промежуточный охладитель воздуха

Система смазки

Замена моторного масла и масляного фильтра

Проверка уровня моторного масла

Выбор моторного масла

Масляный насос

Датчик давления масла

Система выпуска отработавших газов

Поиск и устранение неисправностей

Дизельный двигатель D4EA (2,0 л)

Проверка компрессии

Снятие и установка двигателя и коробки передач

Зубчатый ремень привода газораспределительного механизма

Впускной коллектор

Выпускной коллектор

Промежуточный охладитель воздуха

Головка цилиндров

Блок цилиндров

Поршни и шатуны

Система смазки

Выбор моторного масла

Проверка уровня моторного масла

Масляный насос

Датчик давления масла

Поиск и устранение неисправностей

Топливная система

Система управления дизельным двигателем

Диагностические коды неисправностей

Проверка диагностических кодов неисправностей

Блок управления двигателем

Измеритель расхода воздуха (MAFS)

Датчик давления наддува воздуха (BPS)

Датчик t поступающего в двигатель воздуха (IATS)

Датчик температуры охлаждающей жидкости (ECTS)

Датчик положения распределительного вала (CMPS)

Датчик угла поворота коленчатого вала (CKPS)

Датчик положения педали акселератора (APS)

Датчик давления топлива в аккумуляторе высокого давления топливной рейки (RPS)

Датчик температуры топлива (FTS)

Регулятор давления топлива

Клапан рециркуляции отработавших газов (EGR)

Привод изменения завихрения

Датчик определения наличия воды в топливном фильтре

Электромагнитный клапан управления изменения геометрии турбокомпрессора

Датчик концентрации кислорода

Датчик температуры отработавших газов (EGTS) для VGT

Датчик температуры отработавших газов (EGTS) для CPF

Датчик разности давлений (DPS)

Фильтр микрочастиц каталитического нейтрализатора (CPF)

Привод управления дроссельной заслонкой

Топливная система Common Roil

Tопливный бак

Топливный насос низкого давления

Датчик уровня топлива

Топливный фильтр (1.6 л)

Топливный фильтр ( 2.0 л)

Топливный насос высокого давления (1.6 л)

Топливный насос высокого давления ( 2.0 л)

Топливная рейка с аккумулятором высокого давления (1.6 л)

Топливная рейка с аккумулятором высокого давления ( 2.0 л)

Форсунки 1,6 л

Форсунки 2.0 л

Топливоналивная труба в сборе

Педаль акселератора