Блок цилиндров (2 л)

Разборка

1. На автомобилях с механической коробкой передач выверните болты и снимите маховик.

2. На автомобилях с автоматической коробкой передач выверните болты и снимите ведущий диск

3. Установи те двигатель на специальный стенд.

4. Снимите зубчатый ремень привода газораспределительного механизма.

5. Снимите головку цилиндров.

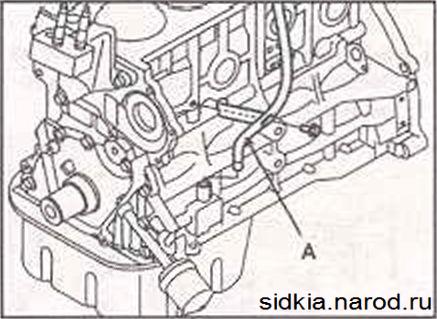

6. Выверните болт и снимите направляющую трубку указателя уровня моторного масла (А).

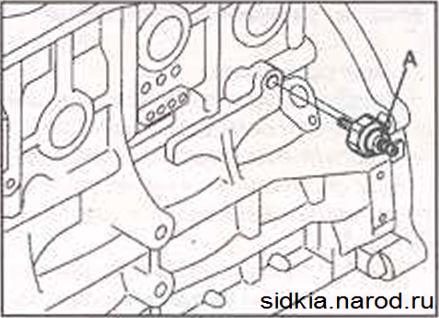

7. Снимите датчик детонации.

8. Аккуратно выверните датчик давления масла (А).

9. Снимите водяной насос.

10. Выверните болты и снимите масляный поддон (А).

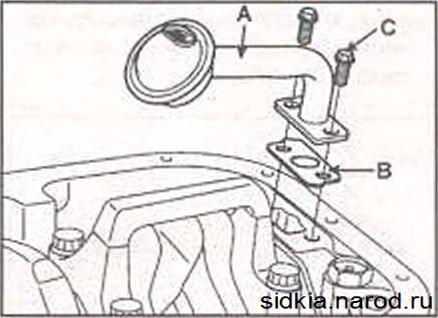

11. Выверните два болта (С) и снимите маслозаборную трубку с сетчатым фильтром (А) и прокладку (В).

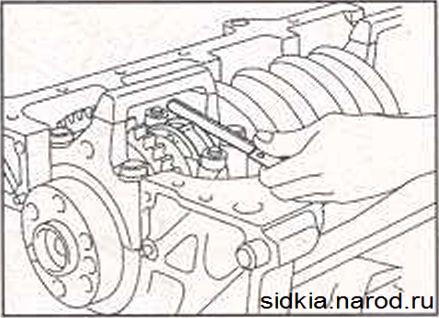

12. Проверьте боковой люфт нижней головки ша туна

13. Отверните гайки, снимите крышки шатунов и проверьте зазор вкладыша шатунного подшипника.

14. Снимите поршни и шатуны.

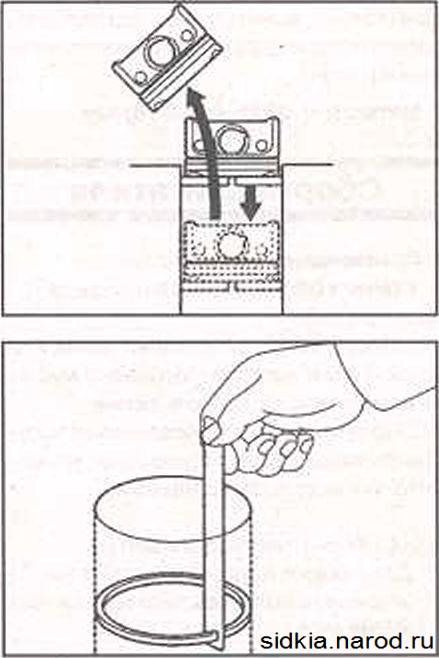

1) Проверьте отсутствие ступеньки и нагара в верхней части каждого цилиндра. Специальным инструментом удалите ступеньку в верхней части цилиндров.

Предупреждение

Если проводить снятие поршней, не убрав ступеньку в верхней части цилиндра. это может привести к повреждению поршневых колец и поршней.

2) Для зашиты шеек коленчатого вала наденьте на болты крепления крышек шатунов отрезки резиновой или пластмассовой трубки. Деревянным бруском или ручкой молотка вытолкните поршень с шатуном из цилиндра.

Примечания

• Храните вместе вкладыши шатунного подшипника. шатун и крышку.

• Промаркируйте поршни в соответствии с номерами цилиндров, в которых они были установлены.

15. Выверните болты и снимите переднюю крышку с блока цилиндров.

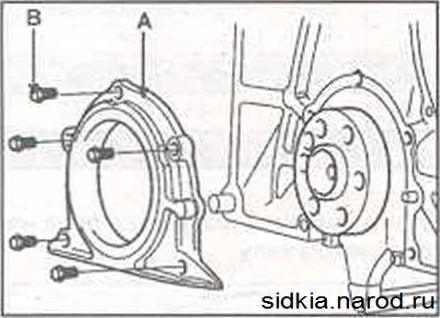

16. Выверните пять болтов (В) и снимите крышку заднего сальника коленчатого вала (А) с блока цилиндров.

|

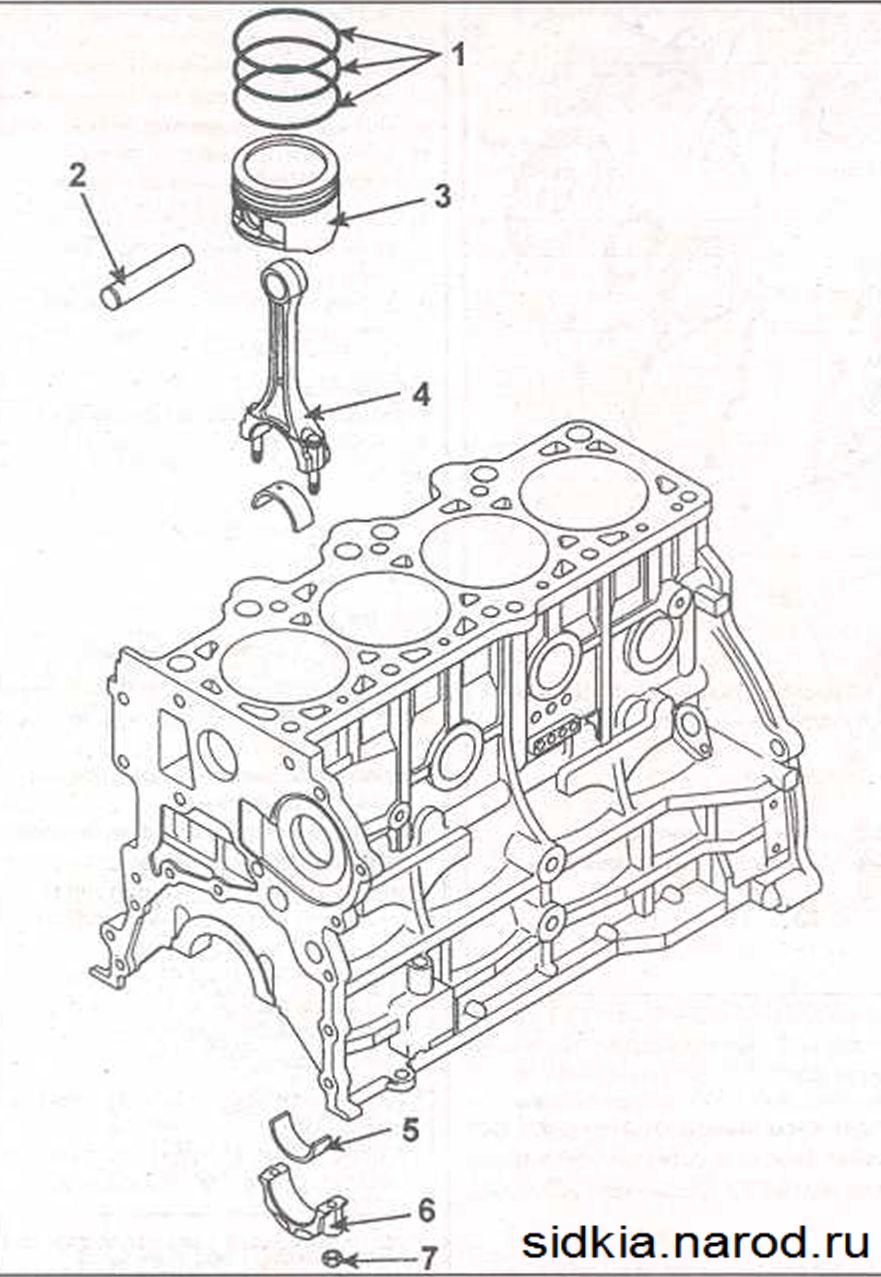

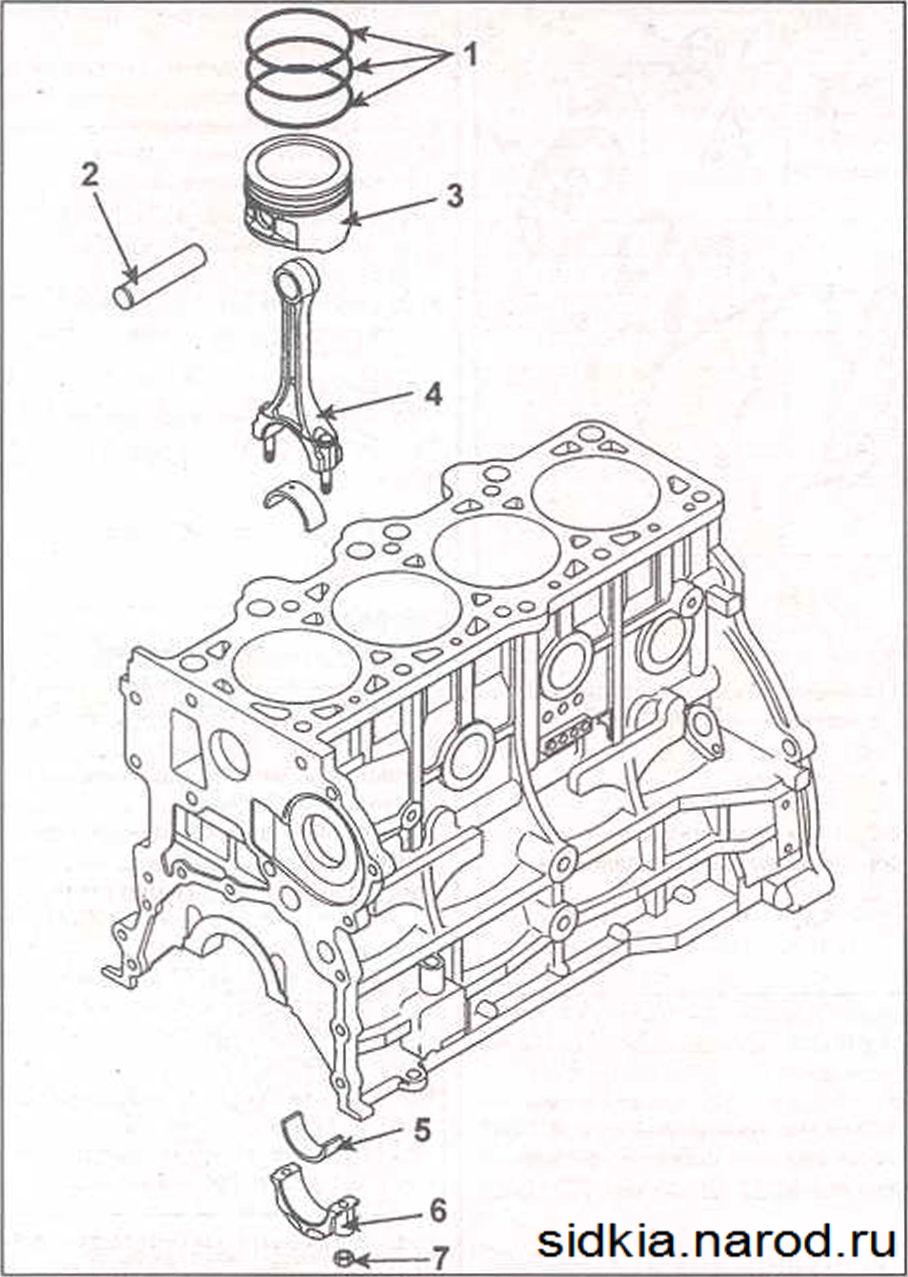

Поршни и шатуны: 1 - поршневой палец; 2 - поршневые кольца; 3 - поршень; 4 - шатун; 5 - вкладыш шатунного подшипника; 6 - крышка шатуна; 7 - гайка. 49.052.0 Нм |

Момент затяжки: 49,0-52,0Н*м

Примечание

При измерении зазора шатунных подшипников коленчатого вала не проворачивайте коленчатый вал двигателя.

7) Отверните две гайки и снимите крышку шатуна и нижний вкладыш шатунного подшипника.

8) Измерительным шаблоном измерьте ширину деформированного пластикового стержня Plastigage и определите величину зазора.

Зазор вкладыша шатунного подшипника: 0,024-0,042 мм

9) Если зазор отличается от требуемого значения, снимите верхний вкладыш шатунного подшипника и установите новый с такой же цветной маркировкой. и повторно проверьте зазор.

Пред упреждение

Для регулировки зазора не подкладывайте прокладки и не шабри те рабочую поверхность вкладыша шатунного подшипника.

10) Если зазор все еще отличается от требуемого значения, выберите вкладыш шатунного подшипника большего или меньшего диаметра и повторно проверьте зазор.

Примечание

Если требуемый зазор не может быть получен с использованием вкладышей шатунного подшипника большего или меньшего диаметра, замените коленчатый вал.

Предупреждение

Если знаки на вкладышах ша тунного подшипника непонятны из-за накопления грязи и пыли, не чистите их проволочной щеткой или шабером. Чистите их только растворителем или моющим средством.

Расположение меток на шатуне и крышке шатуна |

|

Диаметр нижней головки шатуна |

||||||||||||

|

Идентификация шатунных шеек на колончатом валу |

|

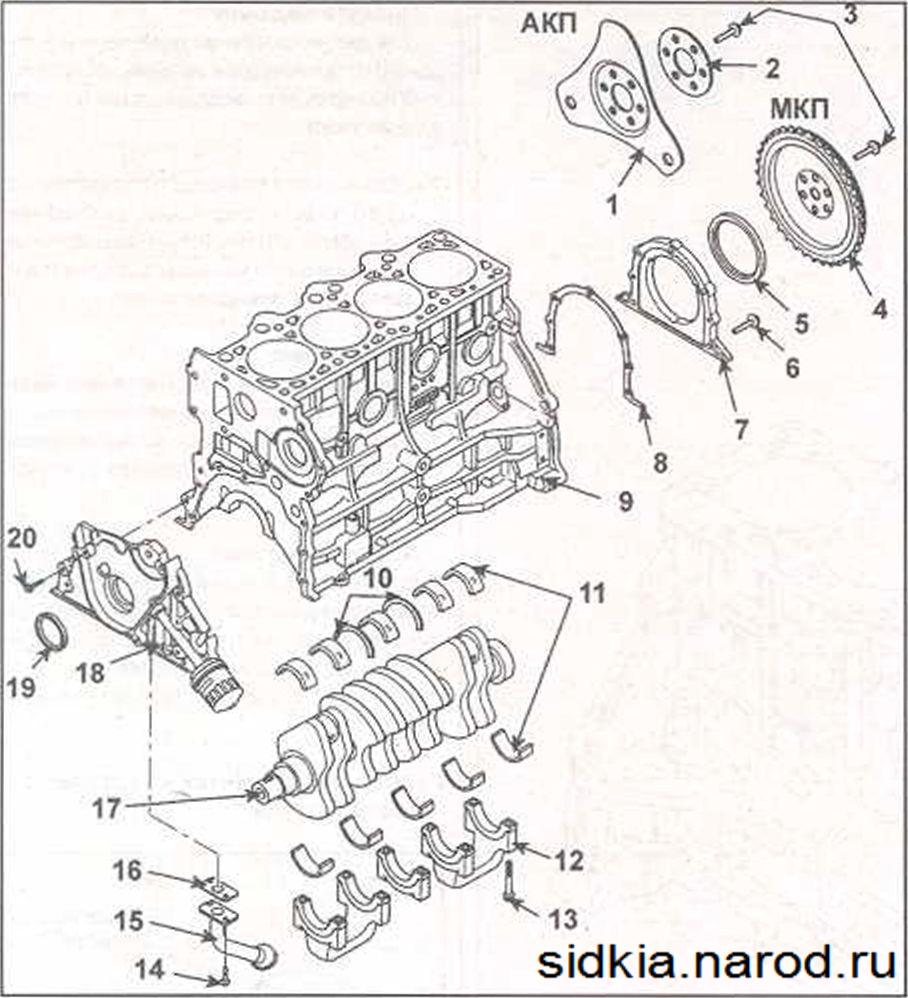

Блок цилиндров: 1 - ведущий диск; 2 - задняя пластина; 3 - болт, 177,7-127,5 Н-м: 4 - маховик; 5 сальник; 6 - болт, 9.8-11,8 Н-м; 7 - крышка заднего сальника коленчатого вала; 8 - прокладка; 9 - блок цилиндров; 10 - упорные полукольца; 11 - вкладыши коренного подшипника коленчатого вала; 12 - крышка коренного подшипника коленчатого вала; 13 - болт, 27,5-31,4 Н-м + довернуть на угол 60-64*; 14 - болт, 14,7 21,6 Н м; 15 - мзслозаборная трубка с сетчатым фильтром; 16 - прокладка; 17 - коленчатый вал; 18 - передняя крышка; 19 - сальник; 20 болт, 18.6-23.5 Нм

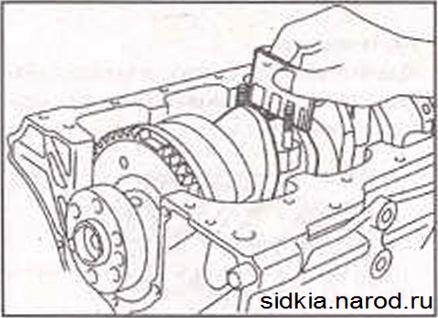

17. Выверните болты и снимите крышки коренных подшипников. Проверьте зазор в коренных подшипниках коленчатого вала.

Предупреждение

Промаркируйте крышки коренных подшипников коленчатого вала для того, чтобы установить их на свои места и в том же положении.

18. Проверьте осевой люфт коленчатого вала.

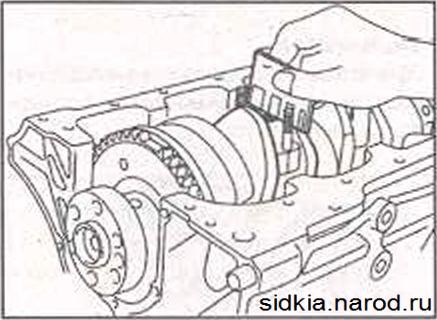

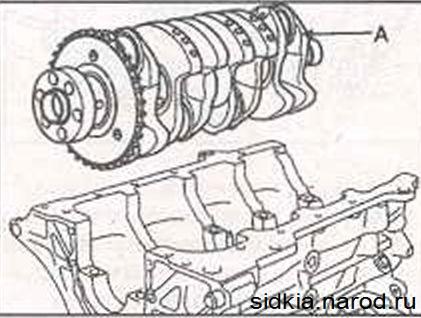

Достаньте коленчатый вал (А) из блока цилиндров, при этом не повредите шейки коленчатого вала.

Примечание

Храните вкладыши коренных подшипников так. чтобы их можно было установить на свои места.

20. Проверьте посадку поршневого пальца в поршне.

Попробуйте переместить поршневой палец в поршне вперед и назад. При наличиилюбого перемещения замените поршень и поршневой палец.

21. Снимите поршневые кольца.

1) Специальными пассатижами разож-

мите поршневые компрессионные кольца и снимите их с поршня.

2) Вручную снимите с поршня два направляющих и маслосъемное кольцо.

Примечание

Храните поршневые кольца так, чтобы их можно было установить на свои места.

22. Прессом выдавите поршневой палец из поршня.

Проверка

Шатуны и коленчатый вал

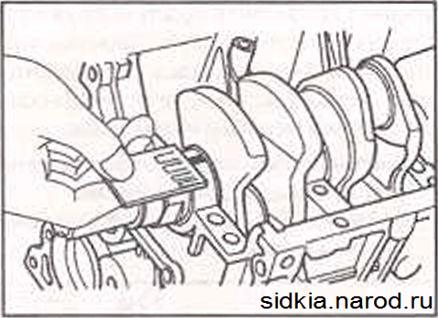

1. Щупом, вставленным между шатуном и коленчатым валом, измерьте боковой люфт шатуна. Номинальный боковой люфт шатуна: 0,10-0.25 мм Предельно допустимый боковой люфт шатуна: 0,40 мм

|

Поршни и шатуны: 1 - поршневой палец; 2- поршневые кольца; 3 поршень; 4 - шатун; 5 - вкладыш шатунного подшипника; б - крышка шатуна; 7 - гайка. 49,052.0 Нм |

Момент затяжки: 49,0-52,0 Н*м

Примечание

При измерении зазора шатунных подшипников коленчатого вала не проворачивайте коленчатый вал двигателя.

7) Отверните две гайки и снимите крышку шатуна и нижний вкладыш шатунного подшипника.

8) Измерительным шаблоном измерьте ширину деформированного пластикового стержня Plastigage и определите величину зазора.

Зазор вкладыша шатунного подшипника: 0,024-0,042 мм

9) Если зазор отличается от требуемого значения, снимите верхний вкладыш шатунного подшипника и установите новый с такой же цветной маркировкой. и повторно проверьте зазор.

Предупреждение

Для регулировки зазора не подкладывайте прокладки и не шабрите рабочую поверхность вкладыша шатунного подшипника.

10) Если зазор все еще отличается от требуемого значения, выберите вкладыш шатунного подшипника большего или меньшего диаметра и повторно проверьте зазор.

Примечание

Если требуемый зазор не может быть получен с использованием вкладышей шатунного подшипника большего или меньшего диаметра, замените коленчатый вал.

Предупреждение

Если знаки на вкладышах шатунного подшипника непонятны из-за накопле ния грязи и пыли, не чистите их проволочной щеткой или шабером. Чистите их только растворителем или моющим средством.

Расположение меток на шатуне и крышке шатуна

Диаметр нижней головки шатуна |

||||||||||||

|

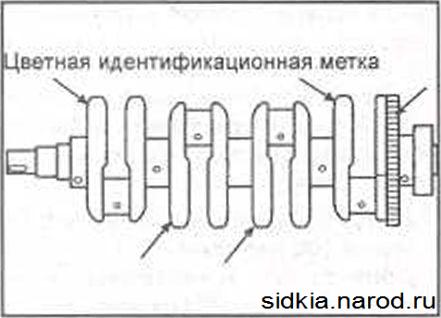

Идентификация шатунных шеек на коленчатом валу

Диаметр шатунной шейки коленчатого вала

Класс |

Цвет метки |

Наружный диаметр шатунной шейки, мм |

I |

белый |

44.960-44.966 |

II |

Нет |

44.954-44.960 |

III |

желтый |

44.948-44.954 |

Места маркировки вкладыша шатунного подшипника

Размеры вкладышей шатунных подшипников

Метка |

Цвет |

Толщина вкладыша шатунного подшипника, мм |

АА |

синий |

1,514-1.517 |

А |

Черный |

1.511-1,514 |

В |

Нет |

1,508-1.511 |

С |

Зеленый |

1,505-1.508 |

D |

Жёлтый |

1,502-1.506 |

11) По таблице выберите вкладыш шатунного подшипника.

3. Измерьте зазор коренных подшипников.

1) Для измерения зазоров коренных подшипников коленчатого вала снимите крышки коренных подшипников и нижние вкладыши коренных подшипников.

2) Очистите от смазки коренную шейку коленчатого вала и нижний вкладыш коренного подшипника.

3) Расположите отрезок пластикового измерительногосгержня Plastigage вдоль коренной июйки коленчатого вала.

Таблица выбора вкладыша шатунного подшипника

Метка шатунной шейки коленчатого вала |

Метка шатуна |

Классификация сборки вкладышей шатунных подшипников |

I |

А (Белый) |

D (Желтый) |

В (Нет) |

С (Зеленый) |

|

С (Желтый) |

В (Нет) |

|

II |

А (Белый) |

С (Зеленый) |

В (Нет) |

В (Нет) |

|

С (Желтый) |

А (Черный) |

|

III |

А (Белый) |

В (Нет) |

В (Нет) |

А(Черный) |

|

С (Желтый) |

AA (Синий) |

4) Установите нижний вкладыш и крышку коренного подшипника и закрепите ее болтами. Момент затяжки: 27,5-31,4Н*м + довернуть на угол 60-64'

Примечание

При измерении зазора коренных подшипников коленчатого вала не провора чивайте коленчатый вал двигателя.

5) Отверните болты и снимите крышку шатуна и нижний вкладыш коренного подшипника. Измерительным шаблоном измерьте ширину деформированного пластикового стержня Plastigage и определите величину зазора.

Зазор вкладыша коренного подшипника: 0,028-0,046 мм

6) Если зазор отличается от требуемого значения. снимите верхний и нижний вкладыши коренного подшипника и установите новые с такой же цветной маркировкой, и повторно проверьте зазор.

Предупреждение

Для регулировки зазора не подкладывайте прокладки и не шабрите рабочую поверхность вкладыша шатунного подшипника.

7) Если зазор все еще отличается, от требуемого значения, выберите вкладыши коренного подшипника большего или меньшего диаметра и повторно проверьте зазор.

Примечание

Если требуемый зазор не может быть получен с использованием вкладышей коренного подшипника большегоилименьшего диагметра, замените коленчатый вал

Предупреждение

Если знаки на вкладышах коренного подшипника непонятны из-за накопления грязи и пыли, не чистите их проволочной щеткой или скрепером Чистите их только растворителем или моющим средством.

Шатуны

1. При установке шатунов и крышек шатунов убедитесь. что мотки на них соответствуют номеру цилиндра, в который они устанавливаются. При установке нового шатуна убедитесь, что пазы для фиксации вкладыша шатунного подшипника находятся с одной стороны.

2. Замените шатун, если повреждены обе привалочные поверхности, сопрягаемые с крышкой шатуна. Если отверстие в верхней головке шатуна имеет шероховатую поверхность, замените шатун и поршневой палец.

3. Проверьте каждый шатун на отсутствие изгиба или скручивания. При необходимости отремонтируйте или замените шатун.

Допустимый изгиб: не более 0,05

мм на 100 мм длины

Допустимое скручивание: не бо-

лое0,1 мм на 100 мм длины

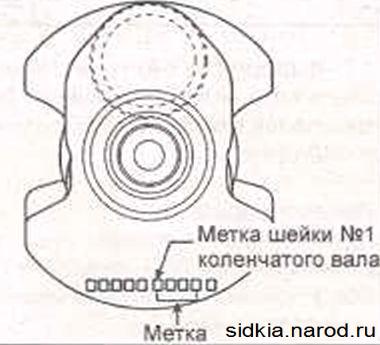

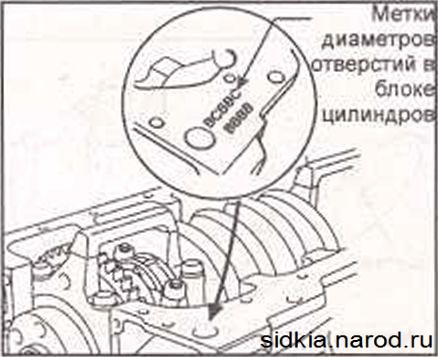

Расположение маркировки диаметров отверстий в блоке цилиндров для вкладышей коренных подшипников коленчатого вала

Метки расположены в торце блока цилиндров и идентифицируют каждое из ряти отверстий для вкладышей коренных подшипников коленчатого вала.

Используйте метки или цифры, нанесенные на коленчатом валу для выбора соответствующих вкладышей коренных подшипников.

Диаметры отверстий в блоке цилиндров для вкладышей коренных подшипников коленчатого вала

Класс |

Метка |

Внутренний диаметр, мм |

a |

А |

59.000-59,006 |

b |

В |

59.006-59,012 |

с |

С |

59.012-59,018 |

Идентификация коренных шеек на коленчатом валу

Диаметр коренной шейки коленчатого вала

Класс |

Цвет метки |

Диаметр коренной шейки. мм |

I |

Желтый |

54.956-54.962 |

II |

Нет |

54.950-54.956 |

III |

Белый |

54.944-54.950 |

Места маркировки вкладышей коренных подшипников

Размеры вкладышей коренных подшипников

Метка |

Цвет |

Толщина вкладыша коренного подшипника, мм |

AA |

Синий |

2,014-2.017 |

А |

Черный |

2,011-2.014 |

B |

Нет |

2,008-2.011 |

С |

I Зеленый 1 |

2,005-2,008 |

D |

Желтый |

2,002-2.005 |

8) По таблице выберите вкладыш коренного подшипника.

Таблица выбора вкладыша коренного подшипника

Если осевой люфт коленчатого вала превышает допустимое значение, замените комплект упорных полуколец.

Метка коренной шейки коленчатого вала |

Метка отверстия коренной шейки колонвала на блоке цилиндров |

Классификация сборки вкладышей коренных подшипников |

I |

а (А) |

|

b(В) |

С (Зеленый) |

|

с (С) |

В (Нет) |

|

II |

а (А) |

С (Зеленый) |

b(В) |

В (Нет) |

|

с (С) |

А (Черный) |

|

III |

а (А) |

В (Нет) |

Ь(В) |

А(Черный) |

|

с (С) |

AA (синий) |

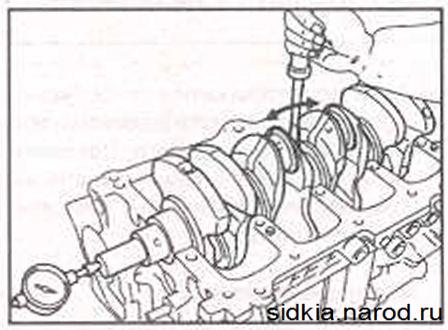

4. Проверьте осевой люфт коленчатого вала.

Установите измерительный наконечник индикатора стрелочного типа на передний торец коленчатого вала. Переместите коленчатый вал вдоль оси до упора и установите шкалу индикатора стрелочного типа на ноль. Переместите коленчатый вал вдоль оси в другую сторону до упора и прочтите значения осевого люфта на шкале индикатора. Номинальный осевой люфт коленчатого вала: 0,060-0,26 мм Допустимый осевой люфт коленчатого вала: 0,30 мм

Толщина упорных полуколец: 2,44-2,77 мм

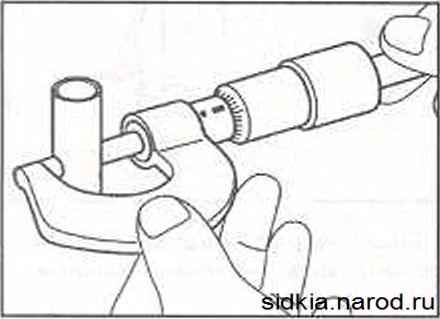

5. Проверьте состояние коренных и шатунных шеек коленчатого вала.

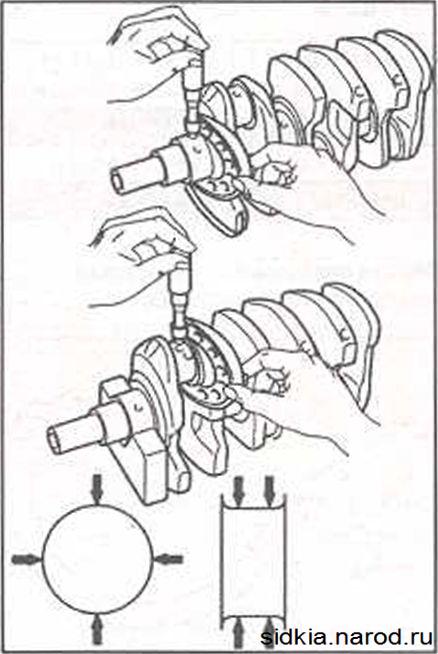

Микрометром измерьте диаметры шеек коленчатого вала в двух диаметрально противоположных направлениях.

Диаметр коренной шейки коленчатого вала: 56,942-56,962 мм Диаметр шатунной шейки коленчатого вала: 44,946-44,966 мм

Блок цилиндров

1. Удалите с блока цилиндров двигателя остатки материала прокладки.

2. Щеткой и растворителем очистите блок цилиндров.

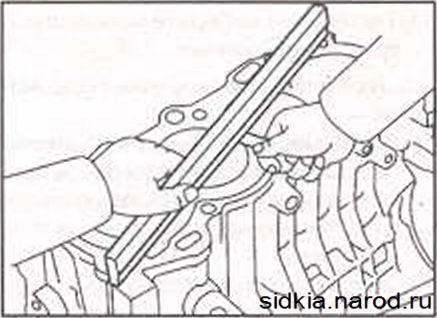

3. Металлической линейкой и щупом в нескольких направлениях проверьте плоскостность сопрягаемой поверхности блока цилиндров.

Отклонение от плоскостности привалочной поверхности блока цилиндров: не более 0,05 мм

4. Проверьте поверхности цилиндров двигателя на отсутствие вертикальных царапин. При наличии глубоких царапин замените блок цилиндров.

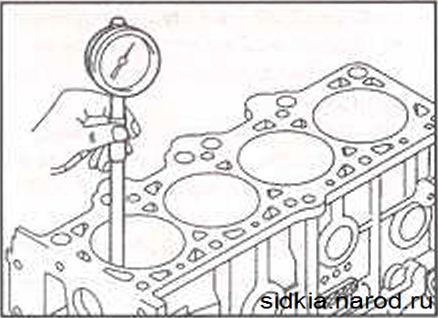

5. Измерьте диаметры цилиндров в диаметрально противоположных направлениях, в трех плоскостях по высоте цилиндров. Номинальный диаметр цилиндров: 82,00-82,03 мм

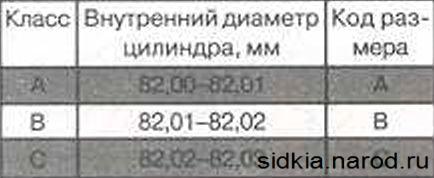

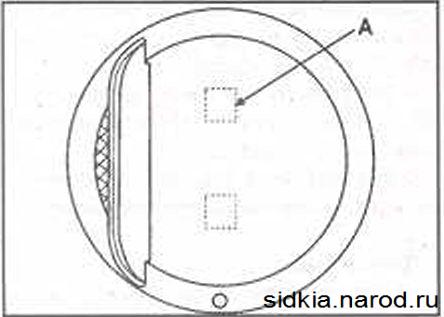

6. Проверьте код диаметра цилиндра двигателя, расположенный на нижней поверхности блока цилиндров.

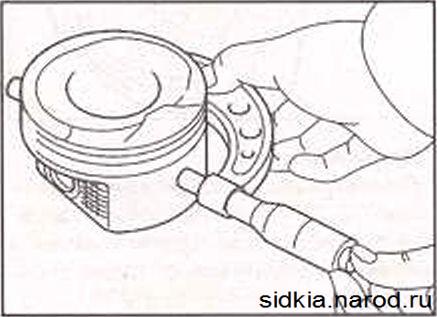

8. Выберите поршень, класс которого соответствует диаметру цилиндра. Зазор: 0,02-0,04 мм

Диаметр цилиндра

1. Выберите поршень увеличенного размера в соответствии с наибольшим диаметром цилиндра.

Примечание

Диаметр поршня выбит на днище поршня.

2. Измерьте диаметр используемого поршня.

7. Проверьте код размера поршня (А), расположенный на днище поршня.

3. В соответствии с измеренным диаметром поршня вычислите новый диаметр цилиндра.

Новый диаметр цилиндра = диаметр поршня + 0,02-0,04 (зазор между поршнем и цилиндром) - 0,01 (допуск на хонингование).

4. Расточите цилиндры до расчетного размера

Предупреждение

Чтобы исключить изменение размера в зависимости от температуры в процессе хонингования, обрабатывайте цилиндры в последовательности работы цилиндров.

5. Передхонингованием чистой ветошью закройте все отверстия в блоке цилиндров, чтобы исключить попадание мелкодисперсного абразивного материала в каналы системы смазки. При хонинговании перемешайте хон вдоль оси цилиндра так, чтобы риски на стенках цилиндра располагались под углом 50-60".

6. Проверьте зазор между поршнем и цилиндром.

Номинальный зазор между поршнем и цилиндром: 0,02-0,04 мм

Примечание

После расточки обработайте все цилиндры до одного увеличенного размера. Не обрабатывайте только один цилиндр до увеличенного размера.

Поршни и поршневые кольца

1. Очистите поршень

1) Шабером снимите нагар с верхней части поршня.

2) Специальным инструментом или частью сломанного поршневого кольца очистите канавки для порилевых колец.

3) Щеткой и растворителем окончательно очистите поршень.

Примечание

Не используйте проволочную щетку.

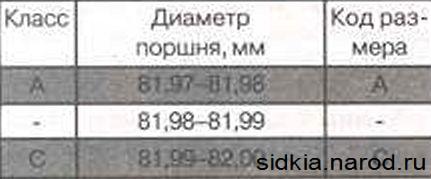

2. Измерьте диаметр поршня на расстоянии 47,0 мм от нижней части поршня.

Номинальный диаметр: 81,97-

82,00 мм

3. Вычислите разность между диаметром цилиндра и диаметром поршня.

Зазор между поршнем и стенкой цилиндра: 0,02-0,04 мм

4. Вставьте новое поршневое кольцо в канавку поршня и щупом измерьте зазор между поршневым кольцом и стенкой канавки.

Зазор между поршневым кольцом и канавкой в поршне:

- первое компрессионное кольцо: 0,04-0,080 мм

- второе компрессионное кольцо: 0,03-0,070 мм

- маслосъемное кольцо: 0,060,15мм

Предельно допустимый зазор:

- компрессионные кольца: 0,1 мм

- маслосъемное кольцо: 0,2 мм

Если зазор превышает предельно допустимое значение, замените поршень.

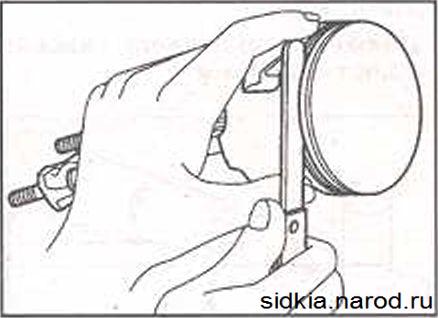

5. Измерьте зазор в замке поршневого кольца, вручную вставив поршневое кольцо в цилиндр двигателя. Днищем поршня протолкните поршневое кольцо в нижнюю часть цилиндра. Щупом измерьте зазор в замке порш-

невого кольца. Если зазор превышает предельно допустимое значение, замените поршневое кольцо. Если зазор слишком большой, проверьте диаметр цилиндра. Если диаметр цилиндра соответствует предельному размеру, расточите цилиндры.

Зазор в замках поршневых колец:

- первое компрессионное кольцо: 0,20-0,35 мм

- второе компрессионное кольцо: 0,37-0,52 мм

- маслосъемное кольцо: 0,200,60 мм

Предельно допустимый зазор в

замках поршневых колец: 1,0 мм

Поршневые пальцы

1. Измерьте диаметр каждого поршневого пальца, в двух диаметрально противоположных направлениях и четырех плоскостях.

Диаметр поршневого пальца:

20,001-20,006 мм

2. Определите зазор поршневого пальца в поршне, вычитая диаметр поршневого пальца из диаметра от верстия для поршневого пальца.

Зазор: 0,01 -0,02 мм

3. Определите натяг поршневого пальца в шатуне, вычитая диаметр поршневого пальца из диаметра отверстия головки шатуна.

Натяг: (-0,032)-(-0,016) мм

Двигатель G4FA/G4FC (1,4-1,6 л)

Проверка компрессии

Проверка и регулировка клапанных зазоров

Снятие и установка двигателя и коробки передач

Цель привода газораспределительного механизма

Впускной коллектор

Выпускной коллектор

Головка цилиндров

Блок цилиндров

Сборка двигателя

Система смазки

Выбор моторного масла

Замена моторного масла и масляного фильтра

Проверка уровня моторного масла

Масляный поддон

Датчик давления масла

Система выпуска отработавших газов

Поиск и устранение неисправностей

Двигатель G4GC-GSL (2,0 л)

Проверка компрессии

Регулировка натяжения зубчатого ремня

Проверка и регулировка клапанных зазоров

Снятие и установка двигателя и коробки передач

Зубчатый ремень привода газораспределительного механизма

Головка цилиндров

Блок цилиндров

Сборка двигателя

Впускной коллектор

Выпускной коллектор

Система смазки

Выбор моторного масла

Проверка уровня моторного масла

Замена моторного масла и масляного фильтра

Масляный насос

Датчик давления масла

Система выпуска отработавших газов

Поиск и устранение неисправностей

Топливная система

Проверка системы управления двигателем

Контрольная лампа неисправностей (МП)

Соотношение между кодами неисправности и моделями движения

Диагностические коды неисправностей

Блок управления двигателем

Датчики абсолютного давления (MAPS) и t поступающего в двигатель воздуха (lATS)

Датчик температуры охлаждающей жидкости (ECTS)

Датчик положения дроссельной заслонки (TPS)

Датчик положения распределительного вала (CMPS)

Датчик угла поворота коленчатого вала (CKPS)

Обогреваемый датчик концентрации кислорода

Датчик детонации (KS)

Топливные форсунки

Привод управления частотой вращения коленвала (ISCA)

Регулирующий масляный клапан CWT (OCV)

Датчик температуры масла (OTS)

Электромагнитный клапан системы улавливания паров топлива (PCSV)

Топливные трубопроводы и шланги

Топливный насос, фильтр и регулятор

Топливный бак

Топливоналивная труба в сборе