Осмотр и дефектовка деталей шатунно-поршневой группы и блока цилиндров

После разборки тщательно очистите, промойте и просушите все детали шатунно-поршневой группы и блок цилиндров.

Вам потребуются: переносная лампа, набор плоских щупов, линейка, штангенциркуль, нутромер, микрометр, шабер.

1. Очистите поршень от нагара. Если на поршне есть задиры, следы прогара, глубокие царапины, третцины, замените поршень. Прочистите канавки под поршневые кольца. Это удобно делать обломком старою кольца.

2. Прочистите подходящим отрезком проволоки отверстия для стока масла в поршне, а также масляный канал в шатуне.

3. Проверьте зазоры между маслосъемным, компрессионными кольцами и канавками на поршне, предварительно очистив кольца от нагара. Номинальный зазор для компрессионных колец составляет 0,03-0,07 мм, предельно допустимый - 0,1 мм. Номинальный зазор для маслосъемного кольца 0,06-0,15 мм

4. Наиболее точно зазоры можно определить замером колец и канавок на поршне. Для этот о замерьте микрометром толщину колец в нескольких местах по окружности, затем с помощью набора щупов замерьте ширину канавок также в нескольких местах по окружности. Вычислите средние значения зазоров (разница между толщиной кольца и шириной канавки). Если хотя бы один из зазоров больше предельно допустимого, замените поршень с кольцами.

5. Измерьте зазоры в замках колец, вставив кольцо в специальттую оправку. При отсутствии оправки вставьте кольцо в цилиндр, в котором оно работало (или будет работать, если кольцо новое)...

6.....продвиньте поршнем как оправкой кольцо в цилиндр, чтобы оно установилось в цилиндре ровно, без перекосов, и измерьте щупом зазор в замке кольца.

Номинальный/предельно допустимый зазор в замке, мм:

0,14-0,28/ 0,8 - верхнее компрессионное кольцо;

0,30-0,45/ 0,8 - нижнее компрессионное кольцо;

0,20 0,70/ 1,0 - маслосъемное кольцо.

Если зазор для первого компрессионного кольца меньше 0,3 мм. для второго - меньше 0,50, а для маслосъемного кольца меньше 0,8 мм, аккуратно сточите надфилем торцы коттьца.

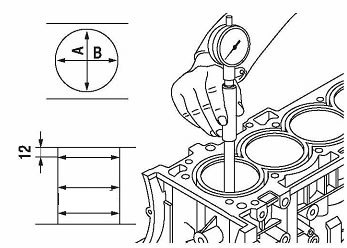

7. Измерьте диаметр цилиндра в двух взаимно перпендикулярных плоскостях (рис. 5.11) (В - вдоль, А - поперек блока цилиндров) и в трех поясах (па расстоянии 12 мм от верхней привалочной поверхности блока цилиндра, в средней и нижней частях цилиндра). Для этого необходим специальный измерительный прибор нутромер. Овальность не должна быть больше 0,15 мм, а конусност ь 0,1 мм. Если максимальное значение износа больше 0,15 мм или овальность и конусность превышают указанные значения, снимите двигатель с автомобиля, полностью разберите eго и замените блок цилиндров.

Рис. 5.11. Схема измерения цилиндра

8. Проверьте отклонение от плоскостности привалочной поверхности блока цилиндров двигателя. Приложите штангенциркуль (или линейку) к поверхности:

- в середине блока;

- в продольном и поперечном направлениях:

- по диагоналям плоскости.

В каждом положении определите плоским щупом зазор между линейкой и поверхностью. Это и ecть отклонение от плоскостности. Если отклонение больше 0,05 мм, замените блок.

9. При замене деталей шатунно-поршневой группы необходимо подобрать поршни к цилиндрам по классу и одной группы по массе, а также поршневые пальцы к поршням по классу и шатуны по массе. Класс поршня нанесен на его верхнюю часть, а класс цилиндров на правую стенку блока цилиндров между 2-м и 3-м цилиндрами

10. Поршневые пальцы с трещинами замените. Палец должен легко входить в поршень от усилия большого пальца руки. Вставьте палец в поршень. Если при покачивании пальца ошущаотся люфт, замените поршень. При замене поршня подберитe к нему палец по классу

11. Замените сломанные кольца и расширитель маслосъемного кольца.

12. Замените шатуны, у которых обнаружены следующие дефекты:

- деформация шатуна.

- задиры и глубокие царапины во втулке верхней головки шатуна;

- шатунные вкладыши провернулись в нижней головке шатуна.

Крышки шатунов получают методом отрыва от тела шатуна. Шатуны обрабатывают совместно с крышками, поэтому разукомплектовывать их запрещается.

13. Осмотрите вкладыши. Если на их рабочей поверхности обнаружены риски, задиры и отслоения антифрикционного слоя, замените вкладыши новыми.

14. Измерьте нутромером внутренний диаметр Db нижней головки шатуна в сборе с крышкой в трех направлениях:

- вдоль шатуна;

- под углом 45" по часовой и против часовой стрелки к предыдущему направлению. Определите эллипсность нижней головки шатуна, для чего из большего измеренного значения надо вычесть меньшее. Если эллипсность больше 0,05 мм, замените шатун вместе с крышкой.

15. Измерьте штангенциркулем толщину Т шатунных вкладышей.

16. Измерьте микрометром диаметр Dн шатунной шейки коленчатого вала.

Номинальные диаметры шатунных шеек коленчатого вала разбиты на три класса:

- класс 1 (Dh - 47,960-47,954 мм); класс 2 (Dh - 47,954 47,948 мм);

- класс 3 (Dh = 47,948-47,942 мм).

17. Рассчитайте зазор z между шатунными вкладыишми и шейками коленчатого вала по формуле z = Db - 2Т - Dн. Номинальный расчетный зазор составляет 0,018 0.045 мм. Предельно допустимый зазор равен 0,1 мм

Если фактический расчетный зазор меньше предельно допустимого, можно снова использовать вкладыши, которые были установлены

Если зазор больше предельно допустимого нужно заменить вкладыши на этих шейках новыми номинальной толщины, подходящего класса.

На торцовую поверхность шатунных вкладышей классов 1 и 3 нанесена маркировка, различающаяся по цвету: вкладыши класса 1 маркируют черной краской, класса 3 - зеленой. Вкладыши класса 2 не маркируются.

18. Вставьте шатун в поршень, смажьте поршневой палец моторным маслом и запрессуйте его в шатун на том же приспособлении, на котором палец выпрессовывали, или с помощью молотка и пододящей оправки, вставленной во внутреннее отверстие пальца. Поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки пальца, что позволяет ему занять правилное поножение. Направление запрессовки должно совпадать с направлением стрелки, нанесенном на верхнюю часть поршня.

19. Установите поршневые кольца на поршень.

Устанавливайте компрессионные кольца маркировкой вверх.

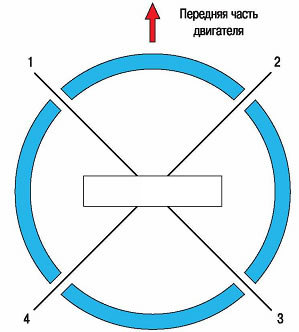

20. Сориентируйте кольца, как показано на рис. 5.12. Усыновите кольца на остальные поршни.

Рис. 5.12. Расположение замков поршневых колец перед установкой поршня з цилиндр: 1 - замок веркнего кольца составного маслосъемного кольца; 2 - замок верхнего компрессионного кольца; 3 - замок нижнего кольца составного маслосъемного кольца; 4 - замок нижнего компрессионного кольца и расширителя маслосъемного кольца; 5 - поршневой палец

21. Установите вкладыш в шатун, совместив установочный усик вкладыша с выемкой на шатуне.

22. Смажьте моторным маслом зеркало цилиндра, поршень, поршневые кольца и шатунный вкладыш.

23. Установите на поршень оправку для сжатия колец и, вворачивая винт, сожмите кольца.

24. Проверните коленчатый вал так, чтобы ею шатунная шейка, на которую монтируют шатунно-поршневую г руппу установилась в ВМТ

Установите поршень цилиндра в соответствии с маркировкой номера цилиндра на шатуне.

25. Нажмите (например, ручкой молотка) на поршень и сдвиньте его из оправки в цилиндр до момента установки нижней головки шатуна на шатунную шейку коленчатого вала. Аналогично установите поршни в остальные цилиндры.

При установке поршней в цилиндры стрелки на поршнях должны быть направлены в сторону передней части двигателя.

При установке поршня плотно прижимайте приспособление для сжатия поршневых колец к блоку цилиндров, иначе поршневые кольца будут сломаны. Устанавливайте поршень в цилиндр осторожно, чтобы нижней головкой шатуна не повредить шатунную шейку коленчатого вала.

26. Установите шатунные вкладыши в крышки шатунов, совместив установочный усик вкладыша с выемкой на крышке.

27. Смажьте моторным маслом вкладыши в крышках шатунов и шатунные шейки коленчатого вала.

28. Установите крышку шатуна, соединив шатун с шейкой коленчатого вала.

Крышку шатуна устанавливайте таким образом, чтобы метки на шатуне и на крышке, нанесенные при разборке, были расположены с одной стороны.

29. Установите болты крепления крышек шатунов, Болты затягивайте в следующем порядке:

- сначала моментом 1.7-21.6 Нм:

- затем доверните болты на 88-92'.

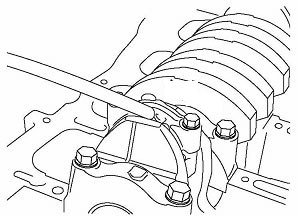

Рис. 5.13. Измерение бокового зазора шатуна

30. Проверьте боковой зазор шатуна (рис. 5.13), он должен быть в пределах 0,10-0.25 мм. Предельно допустимый зазор составляет 0,35 мм. Увеличенный зазор указывает на чрезмерный износ щек кривошипа коленчатого вала. В этом случае замените коленчатый вал.