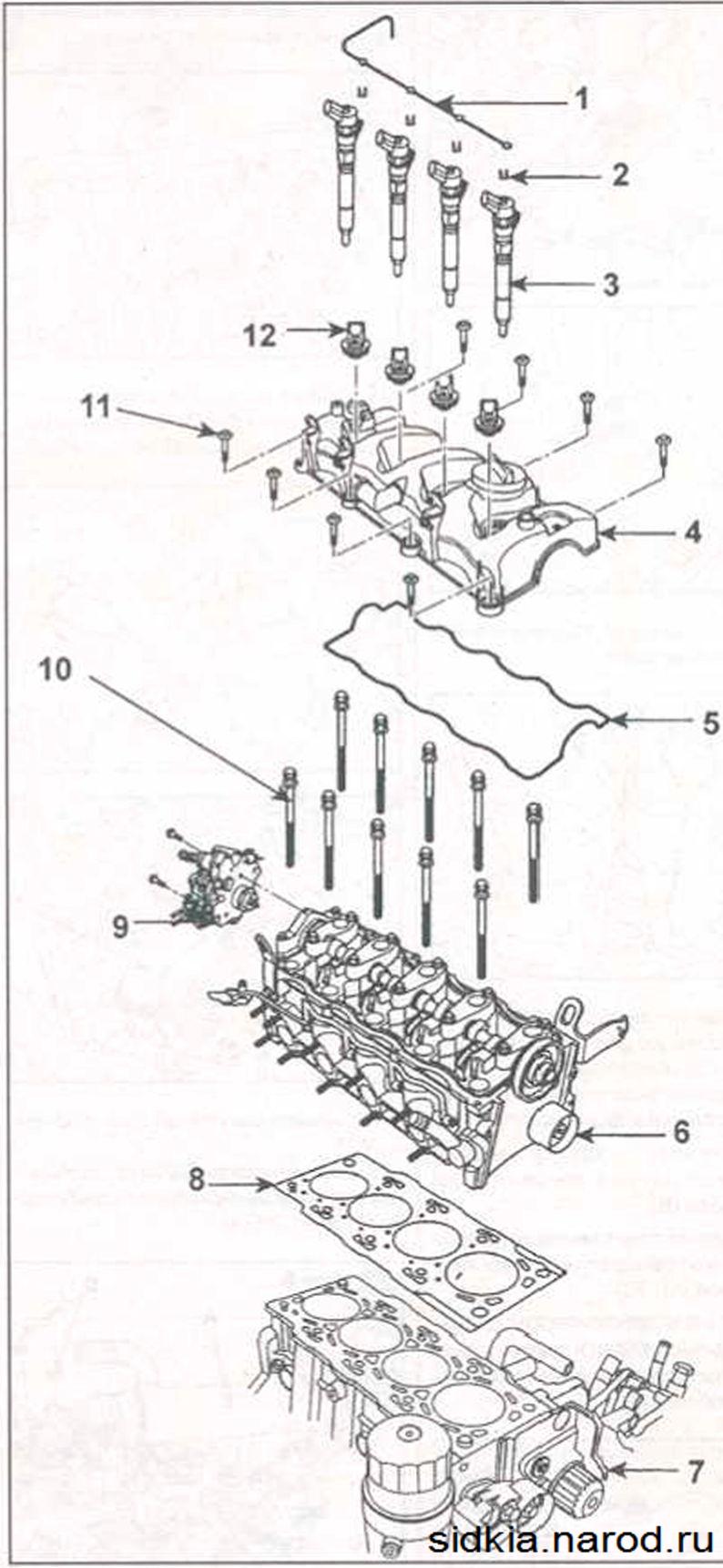

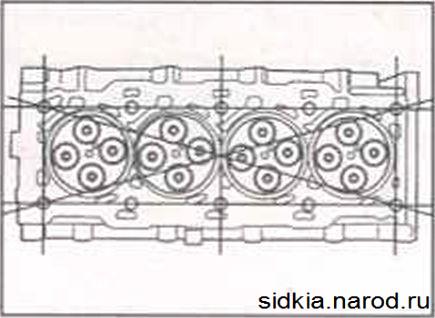

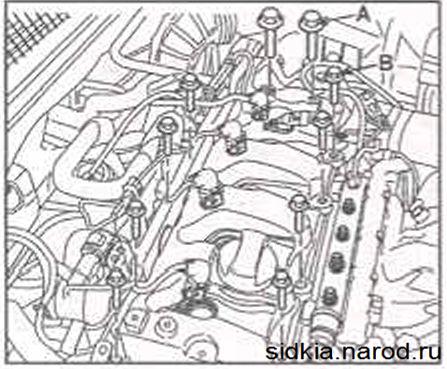

Головка блока цилиндров дизельнго двигателя 2,0 л

Элементы крепления головки цилиндров: 1 -топливнаяустановочная пробка; 2 - зажим; 3 топливная форсунка; 4 - крышка головки цилиндров; 5 - прокладка крышки головки цилиндров; 6 - головка цилиндров; 7 - блок цилиндров; 8 - прокладка головки цилиндров; 9 - топливный насос; 10 - болты крепления головки цилиндров. 63 Н м довернуть на угол 1201 * довернуть на угол 120"; 11 - болты крепления крышки головки цилиндров. 8-10 Н м; 12 - пробка

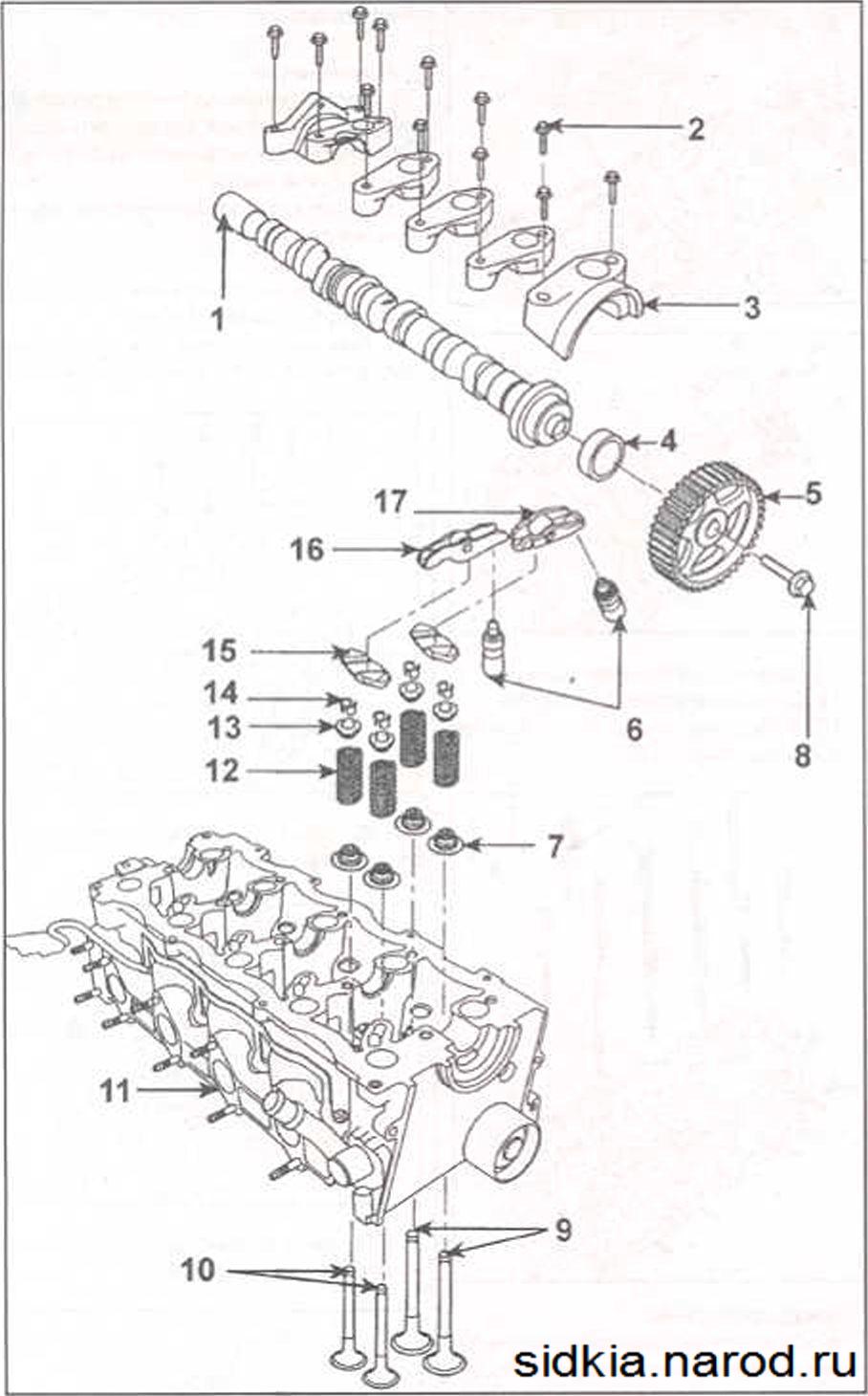

Головка цилиндров: 1 - распределительный вал; 2 - болт. 26.5-29.4 Н*м: 3 - крышка подшипника распределительного вала; 4 - сальник; 5 - шкив распределительною вала; 6 - гидравлический компенсатор зазоров клапанов; 7 - гнездо пружины; 8 - болт. 125-140 Н • м; 9 - выпускные клапаны; 10 - впускные клапаны; 11 - головка цилиндров; 12 - клапанная пружина; 13 - тарелка пружины; 14-сухари; 15- наконечник клапана; 16 -толкатель впускного клапана; 17-толкатель выпускного клапана

Предупреждение

• При установке металлической прокладки головки цилиндров соблюдайте осторожность. чтобы не повредить привалочные поверхности головки и блока цилиндров

Снятие

1. Перед смятием головки цилиндров снимите зубчатый ремень привода газораспределительного механизма.

2. Отсоедините электрические разъемы от топливных форсунок.

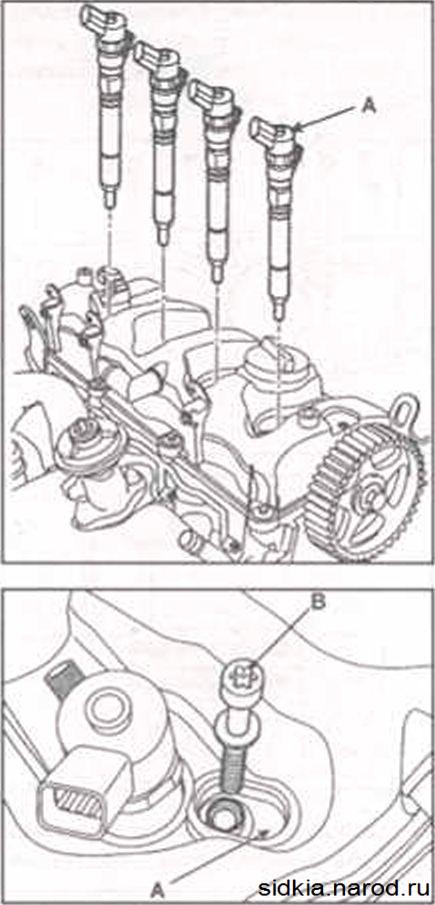

4. Снимите топливную рейку,

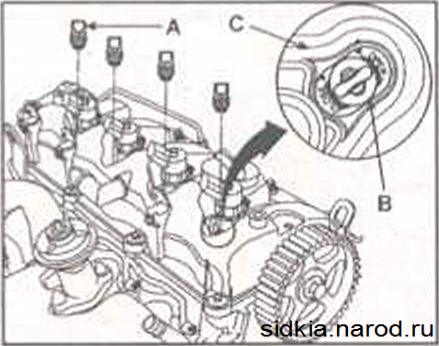

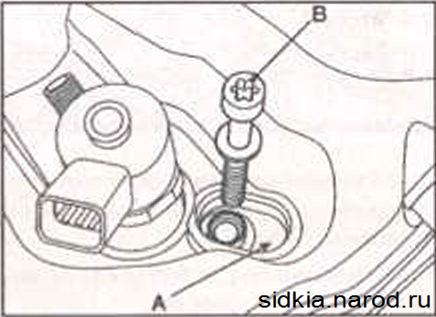

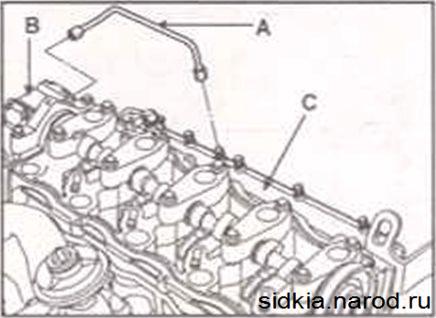

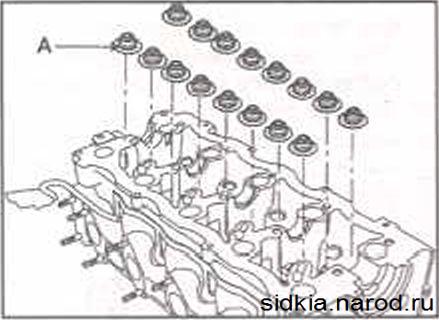

5. Снимите пробки (А).

а. Потяните пробку немного вворх (более 1 мм )

b. Поверни то пробку по часовой стрелке на угол 90'.

с. Поверните ручку пробки (-) для увеличения зазора между крышкой головки цилиндров (С) и пробкой (В).

Предупреждения

• Топливная система с рейкой и аккумулятором давления находится под высоким давлением (примерно 1600бар).

• Но проводите обслуживание топливной системы при работающем двигателе и в течение 30 секунд после выключения двигателя.

• Всегда соблюдайте меры безопасности.

• При обслуживании топливной системы соблюдайте абсолютную чистоту.

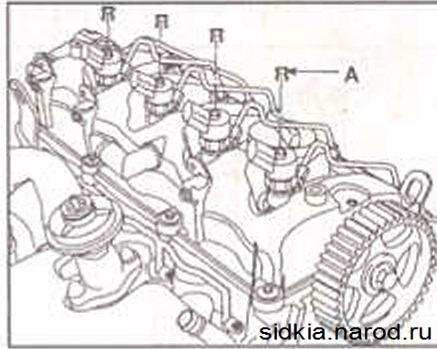

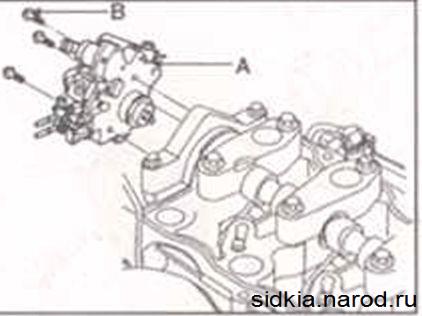

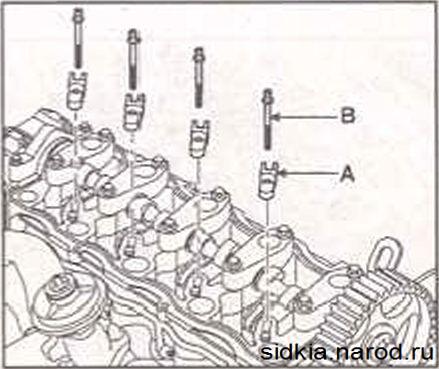

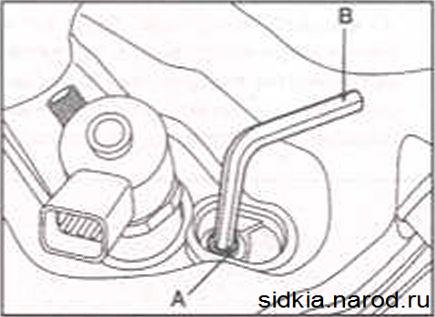

6. Шестигранным ключом (В) на 5 мм выверните болты крепления держателей (А) топливных форсунок.

3. Снимите зажимы (А) и отсоедините шланг возврата топлива.

7. Вытяните держатели топливных форсунок с болтами.

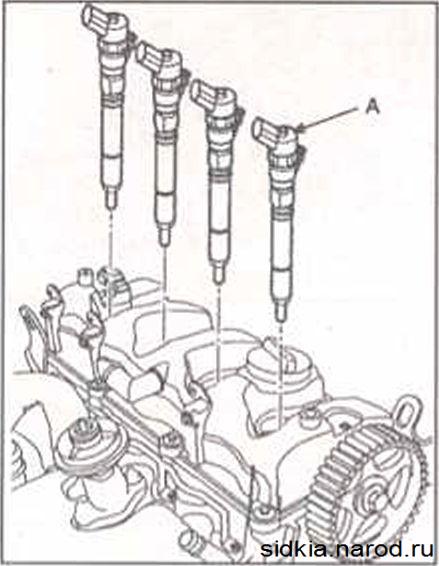

8. Снимите топливные форсунки (А).

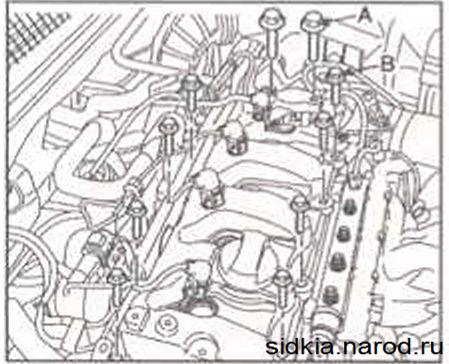

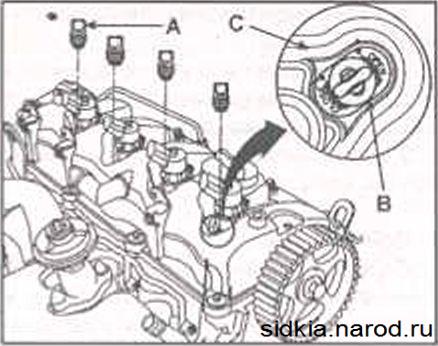

9. Выверните болты (А) крепления крышки головки цилиндров (В)

10. Снимите крышку головки цилиндров.

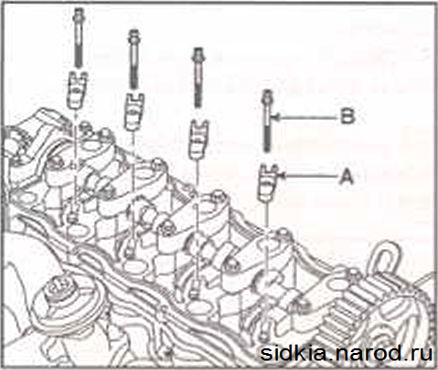

11. Снимите держатели топливных форсунок (А) с болтами (В), которые были вывернуты ранее.

12. Снимите металлическую трубу (А), соединяющую топливный насос (В) и топливную рейку (С).

13. Выверните три болта (В) и снимите топливный насос (А)

14. Снимите выпускной коллектор

15. Снимите впускной коллектор.

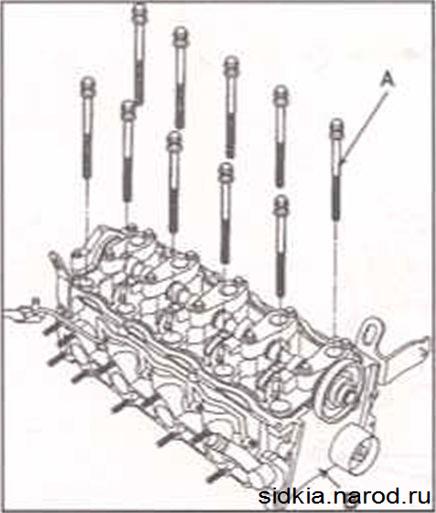

16. Выверните болты (А) и снимите головку цилиндров (В)

Предупреждение

Чтобы исключить деформирование головки цилиндров. в определенной последовательности отворачивайте болты крепления головки цилиндров, поворачивая их на 1/3 оборота за один проход до тех пор. пока не будут ослаблены все болты

Разборка

Примечания

• Перед снятием отметьте расположение всех деталей, так как при сборке их необходимо установить на свои первоначальные места

• Проверьте состояние распределительного вала

1 Снимите кронштейны двигателя, втулки детонации и стойки.

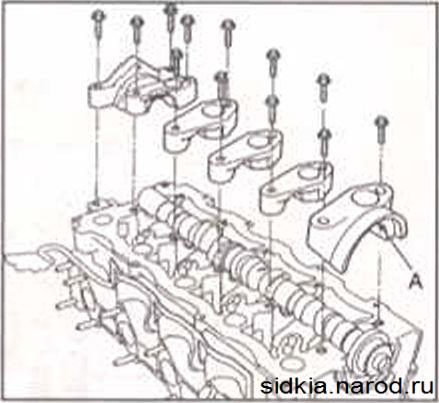

2. Выверите болты и снимите крышки подшипников респределительного вала (А).

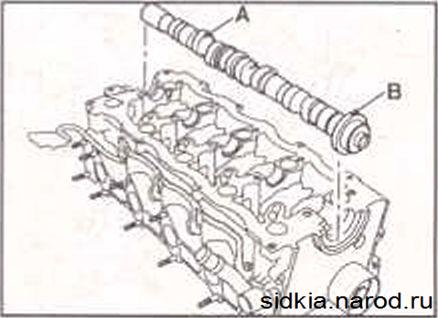

3. Снимите распределительный вал (А) вместе с сальником (В).

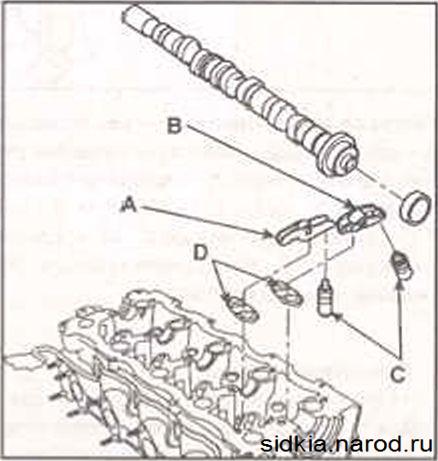

4. Снимите толкатели впускных и выпускных клапанов (А и В).

5. Снимите гидравлические компенсаторы зазоров клапанов (С).

6. Снимите коромысла (D).

7. Перед снятием сухарей ударами пластмассового молотка по трубчатой оправке слегка нажмите на тарелку клапанной пружины, при этом ослабится зажим сухарей.

Примечание

После снятия клапанов и клапанных пружин промаркируйте их. так как при сборке их необходимо установить на свои первоначальные места.

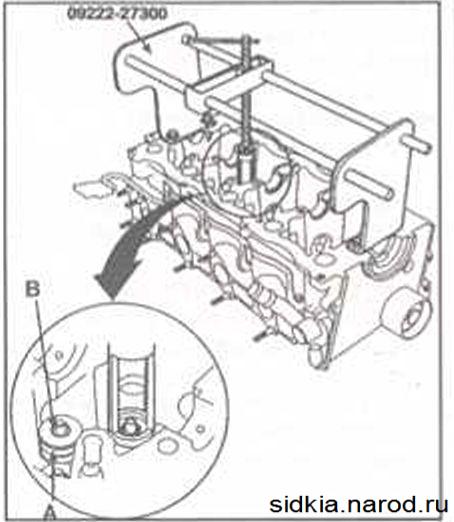

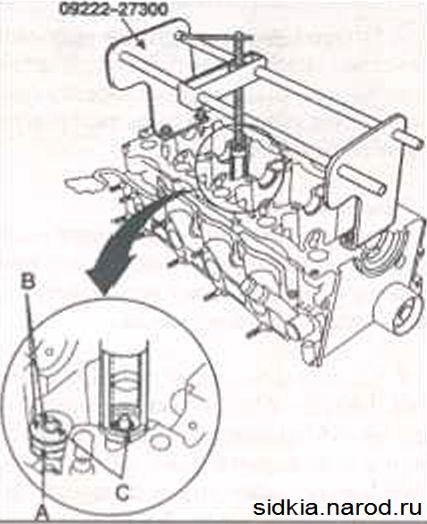

8. Специальным приспособлением SST (09222 -27300) сожмите пружину клапана (А) и сними те сухари (В). Медленно освободите приспособление, сжимающее пружину, и снимите тарелку пружины, пружину клапана и достаньте клапан из головки цилиндров

9. Пассатижами снимите маслоотражательные колпачки.

|

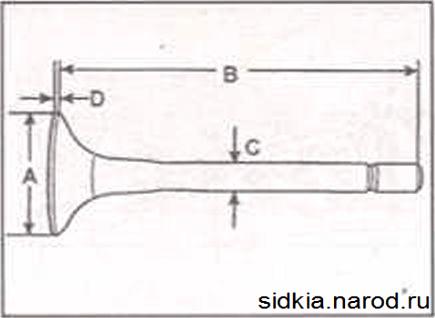

Размеры впускного клапана Размер А (Новый): 28,5-28,7 мм Размер В (Новый): 94,0-94,2 мм Размер С (Новый): 5,933-5,953 мм Размер D (Новый): 1,5-1.7 мм |

Размеры выпускного клапана Размер А (Новый): 24,3-24,5 мм Размер В (Новый): 94,0-94,2 мм Размер С (Новый): 5,905-5,925 мм Размер D (Новый): 1,2-1,4 мм

Проверка

Примечание

В процессе проверки не вращайте распределительный вал.

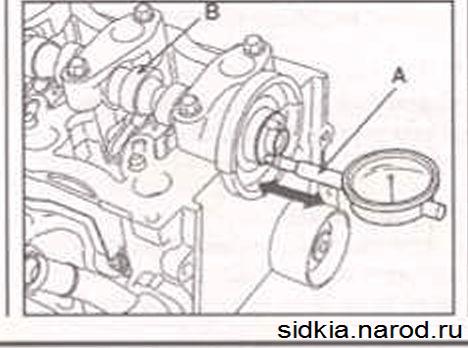

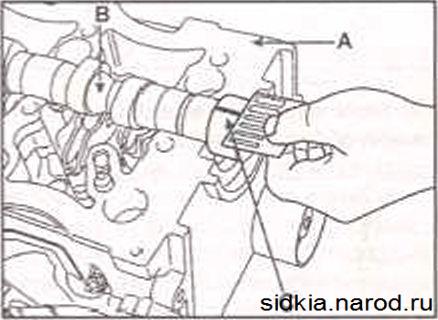

1. Установите распределительный вал (А) и крышки подшипников распределительного вала (В) в головку цилиндров (С) и закрепите болтами, затянув их требуемым моментом в определенной последовательности.

Момент затяжки: 26,5-29,5 Н*м

2. Переместите распределительный вал до упора к задней части головки цилиндров.

3. Установите измерительный наконечник индикатора стрелочного типа (А) на торец распределительного вала (8) и установите стрелку индикатора на 0.

Переместите распределительный вал (В) вдоль оси до упора в другую сторону. Прочтите показания на индикаторе стрелочного типа, который показывает величину осевого люфта распределительного вала

Осевой люфт распределительного вала: 0,05-0,15 мм

4. Выверните болты и снимите крышки подшипников распределительного вала с головки цилиндров (А).

• Снимите распределительный вал (В) из головки цилиндров (А) и очистите его от смазки. Замените распределительный вал. если кулачки вала изношены или имеют шероховатую поверхность

• Очистите рабочие поверхности подшипников распределительного вала в головке цилиндров, затем установите распределительный вал и головку цилиндров

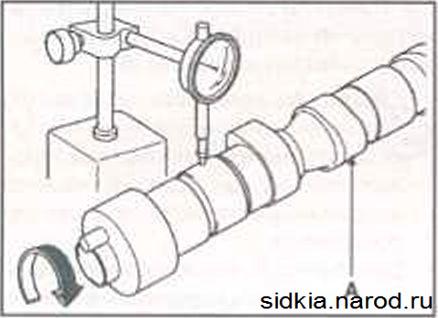

• Для измерения зазора используйте пластиковый калиброванный круглый стержень Plastigage (С). Стержень Plastigage сжимается между подшипником и шейкой распределитольного вала. Поело снятия крышки подшипника распределительного вала деформированный пластиковый стержень Plastigage измеряется специальным шаблоном, который имеется в комплекте. Отрежьте кусочки пластикового стержня и расположите их на шейках распределительного вала.

5. Установите крышки подшипников распределительного вала в головку цилиндров, и закрепите болтами, затянув их требуемым моментом в определенной последовательности.

6. Выверните болты и снимите крышки подшипников распределительных валов. Измеряя шаблоном ширину деформированного пластикового стержня Plastigage (С), определите зазоры в подшипниках распределительного вала.

Номинальный зазор: 0,040-0,074мм

7. Если зазор не соответствует требуемому значению:

• Если распределительный вал (А) был уже заменен на новый, замените головку цилиндров.

• Если распределительный вал не был заменен на новый, проверьте его биение после установки на призмы с V-образными выемками.

Биение распределительного пала Шейки 2 и 4: 0,035 мм Шейки 3:0,050 мм

Если биение распределительного вала соответствует требуемому значению, замените головку цилиндров. Если биение распределительного вала не соответствует требуемому значению, замените распределительный вал и проверьте зазор в подшипниках вала Если зазор все еще но соответствует требуемому значению, замените голоеку цилиндров.

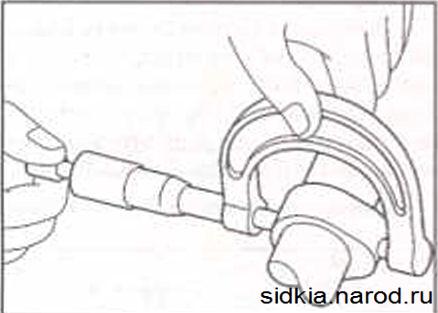

8. Микрометром в двух точках измерьте высоту каждого кулачка распределительного вала

Номинальная высота кулачка:

- впускных клапанов: 34,697 мм

- выпускных клапанов: 34,570 мм Минимальная высота кулачка:

- впускных клапанов: 34,197 мм

- выпускных клапанов: 34,070 мм

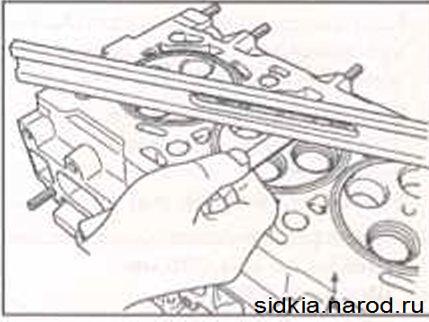

9. Металлической линейкой и щупом в семи направлениях проверьте плотность поверхностей головки цилиндров (А).

• Если отклонение от плоскостности менее 0.03 мм по ширине головки цилиндров и 0.009 мм по длине, значит головка цилиндров в хорошем состоянии.

• Если отклонение от плоскостности не соответствует требуемым значениям, замените головку цилиндров.

Сборка

Примечание

Перед сборкой тщательно очистите головку цилиндров от стружки и пыли, при этом соблюдайте осторожность, чтобы загрязнения не попали в отверстия головки цилиндров.

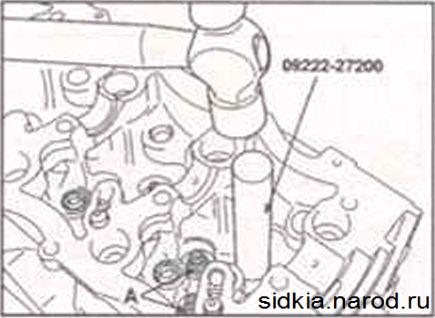

1. Специальным приспособлением SST (09222 - 27200)установите маслоотражательные колпачки (А).

2. Смажьте стержни клапанов моторньм маслом и установите клапаны в головку цилиндров. При установке клапанов не прилагайте больших усилий, чтобы не повредить маслоотражательные колпачки.

Примечания

• Не используйте повторно старые маслоотражательные колпачки

• Неправильная установка маслоотражательного колпачка неблагоприятно воздействует на его рабочую кромку за счет эксцентриситета и приводит к утечке моторного масла через направляющие втулки клапана. При установке будьте осторожны, чтобы не перекрутить маслоотражательный колпачок

• Убедитесь, что клапаны легко и плавно перемещаются вверх и вниз.

3. Установите клапанную пружину (А) и тарелку пружины (В) Специальным приспособлением SST (09222 - 27300) сожмите пружину (А) и установите сухари (С).

Примечание

При сжатии пружины убедитесь, что маслоотражательный колпачок но зажат приспособлением для сжатия пружины

4 Пластиковым молотком или ручкой молотка несколько раз ударьте по торцу стержня клапана для того, чтобы сухари установились на свои моста.

5 Установите гидравлические компенсаторы зазоров клапанов

1) Пород установкой гидравлических компенсаторов зазоров клапанов расположите их вертикально так, чтобы из них не вытекало масло и на них не попала пыль.

2) Аккуратно вставьте гидравлические компенсаторы зазоров клапанов в головку цилиндров так. чтобы из них не вытекло масло. Если в гидравлические компенсаторы зазоров клапанов попал воздух, удалите его следующим образом.

Примечание

Удаление воздуха из гидравлических компенсаторов зазоров клапанов:

1. Если воздух попал в один гидравлический компенсатор зазоров клапанов.

Опустите гидравлический компенсатор зазоров клапанов в масло и 4-5 раз сожмите его, нажимая на крышку и одновременно отжимая шарик стальной проволокой. Для нажатия шарика не прикладывайте значительный усилий, так как он весит несколько грамм.

2. После установки о двигатель гидравлических компенсаторов зазоров клапанов.

Если в гидравлические компенсаторы зазоров клапанов попал воздух. они при работе двигателя могут издавать необычный шум. Для удаления воздуха несколько раз плавно увеличьте частоту вращения коленчатого вала двигателя с холостого хода до 3000 мин ' (примерно за 1 минуту одно увеличение частоты вращения коленчатого вала двигателя).

6. Установите наконечники стержней клапанов

7. Установите толкатели клапанов на гидравлические компенсаторы зазоров клапанов и коромысла-

8. Установите распределительный вал на головку цилиндров

Примечание

Перед установкой нанесите тонкий слой чистого моторного масла на все поверхности скольжении распределительного вала

9. Убедитесь, что толкатели клапанов расположены на гидравлических компенсаторах зазоров клапанов и коромыслах. а их ролики касаются распределительного вала

10. Установите крышки подшипников распределительного нала Перед установкой головки цилиндров убедитесь, что все поршни находятся на середине хода, ток как клапаны выступают из головки цилиндров.

11. От руки вверните болты крепления крышек подшипников распределительного вала.

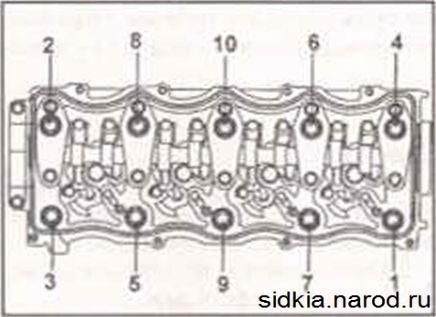

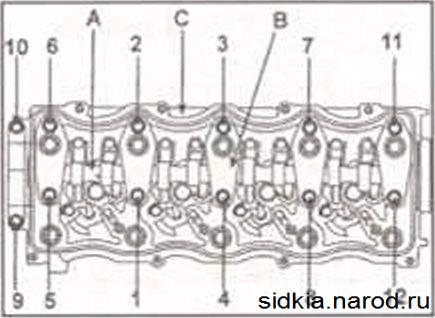

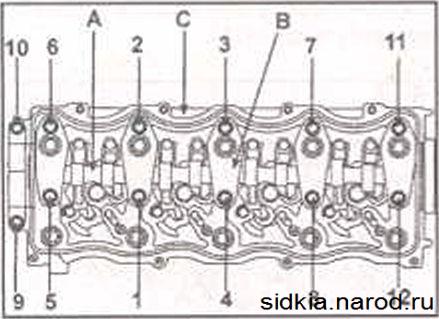

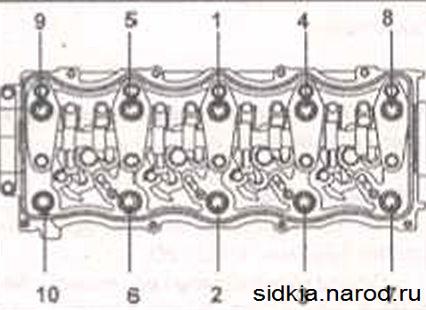

12. Затягивания болтов проводите в последовательности, показанной на рисунке. при этом каждый болт поворачивайте на два оборота за один проход, при этом толкатели клапанов не будут перекошены.

Момент затяжки: 26,5-29,4 Н • м

Установка

Установка проводится в последовательности. обратной снятию, с учетом следующего.

Примечания

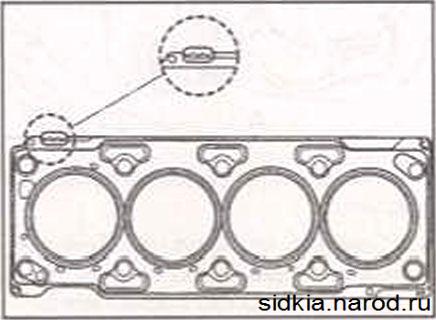

• Всегда используйте новую прокладку головки цилиндров.

• Привалочные поверхности головки и блока цилиндров должны быть чистые и сухие.

• Вращая коленчатый вал. установите поршень первого цилиндра в ВМТ

1. Направляющие штифты должны быть установлены в блок цилиндров.

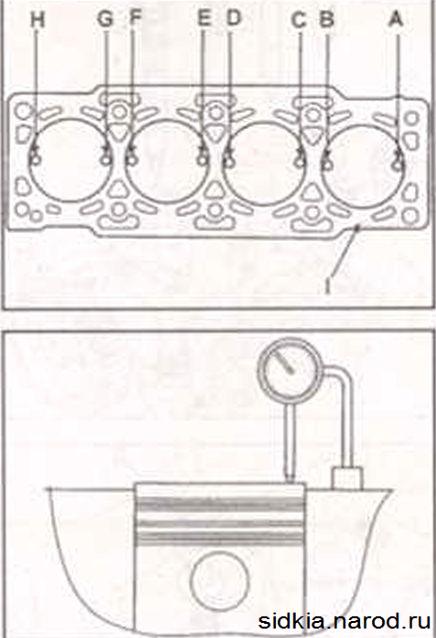

2. Определите толщину прокладки головки цилиндров.

1) В 8 местах (А-Н) измерьте выступайте поршня, установленного в ВМТ по отношению к привалочной поверхности (I) блоха цилиндров

2) Установите прокладху так. чтобы маркировка располагалась со стороны маховика

3) В зависимости от величины выступания поршня по таблице выберите толщину прокладки В качестве величины выступания поршня необходимо использовать среднее значение из восьми измерений. Даже если одно измерение превышает допустимые пределы, толщину прокладки необходимо выбирать на основании измерения выступания этой точки.

3. Установке головку цилиндров, при этом не повредите прокладку головки.

4. От руки затяните болты крепления головки цилиндров.

5. Установите шкив распределительного вала, совместив установочную метку. и закрепите болтом, затянув его требуемым моментом

Момент затяжки: 124,5-144,2Н*м

6. В последовательности, показанной на рисунке, затяните болты крепления головки цилиндров.

Момент затяжки:

- 1-й этап: 50 Н*м

- 2-й этап: довернуть на угол 120'

- 3-й этап: довернуть на угол 120'

Предупреждение

Всегда используйте новые болт крепления головки цилиндров

7. Установите топливный насос.

8. Установите впускной и выпускной коллекторы.

9. Подсоедините шланг к вакуумному насосу и головке цилиндров.

Выбор толщины прокладки в зависимости от выступание поршней из блока цилиндров

Выступание |

2,0л |

||

Значение среднего выступания поршней, мм |

0.194-0.337 |

0.337-0.440 |

0.440-0.542 |

Толщина прокладки, мм |

1,13*0.05 |

1,23*0.06 |

1,33±0.05 |

Предел каждого разряда, мм |

0,43 |

0.53 |

|

Идентификационные метки |

|

|

|

10. При необходимости специальным инструментом SST (09351 -27401) замените уплотнения топливных форсунок на крышке головки цилиндров.

11. Специальным инструментом SST (09212-27100) установите сальник распределительного вала

12. Установите держатели топливных форсунок (А).

13. Установите главную прокладку в паз крышки головки цилиндров.

Примечания

• Пород установкой тщательно очистите прокладку н паз в крышке.

• При установке прокладки убедитесь, что прокладка крышки плотно установлена в паз, особенно в углах и переходах прокладки.

14. Нанесите тонкий слой герметика в четырех углах прокладки крышки головки цилиндров

Примечания

• Используйте жидкий герметик Loctito 5999или ГН1212D.

• Перед нанесением герметика убедитесь. что привалочные поверхности чистые и сухие.

• Устанавливайте крышку головки цилиндров в течение пяти минут после нанесения герметика

15. Вверните болты крепления крыш ки головки цилиндров и затяните их требуемыми моментами.

Момент затяжки:

- болты А: 21 -25 Н • м

- болты В: 8-10 Н • м

Примечание

После установки крышки головки цилиндров подождите 30 минут перед заполнением двигателя моторным маслом.

16. Установите топливные форсунки (С) и закрепите их держателями с болтами (В).

Момент затяжки: 24,5-28,4 Н*м

17. Шестигранным гаечным ключом (В) на 5 мм затяните болты крепления держателей (А).

18. Установите пробки (А) топливных форсунок.

а Убедитесь, что при установке пробки метка -OPEN - располагается сбоку. Нажмите на пробку и поверните ее по часовой стрелке, при этом метка -OPEN- должна совместиться с меткой на крышке головки цилиндров b. Моторным маслом смажьте уплотнительное кольцо пробки.

c. Вставьте пробку в крышку головки цилиндров.

d. Поверните пробку против часовой стрелки на угол 90*

e. После установки поверните пробку по часовой стрелке. Если пробка вращается. выполните действия. приведенные в пунктах а) - d).

Примечание

При установке необходимо использо овать новые прокладки пробок

19. Установите топливную трубку.

20 Установите зубчатый ремень привода газораспределительного механизма.

Дизельный двигатель D4FB (1,6 л)

Проверка компрессии

Цепь привода газораспределительного механизма

Снятие и установка двигателя и коробки передач

Головка цилиндров

Блок цилиндров

Сборка двигателя

Впускной коллектор

Выпускной коллектор

Промежуточный охладитель воздуха

Система смазки

Замена моторного масла и масляного фильтра

Проверка уровня моторного масла

Выбор моторного масла

Масляный насос

Датчик давления масла

Система выпуска отработавших газов

Поиск и устранение неисправностей

Дизельный двигатель D4EA (2,0 л)

Проверка компрессии

Снятие и установка двигателя и коробки передач

Зубчатый ремень привода газораспределительного механизма

Впускной коллектор

Выпускной коллектор

Промежуточный охладитель воздуха

Головка цилиндров

Блок цилиндров

Поршни и шатуны

Система смазки

Выбор моторного масла

Проверка уровня моторного масла

Масляный насос

Датчик давления масла

Поиск и устранение неисправностей

Топливная система

Система управления дизельным двигателем

Диагностические коды неисправностей

Проверка диагностических кодов неисправностей

Блок управления двигателем

Измеритель расхода воздуха (MAFS)

Датчик давления наддува воздуха (BPS)

Датчик t поступающего в двигатель воздуха (IATS)

Датчик температуры охлаждающей жидкости (ECTS)

Датчик положения распределительного вала (CMPS)

Датчик угла поворота коленчатого вала (CKPS)

Датчик положения педали акселератора (APS)

Датчик давления топлива в аккумуляторе высокого давления топливной рейки (RPS)

Датчик температуры топлива (FTS)

Регулятор давления топлива

Клапан рециркуляции отработавших газов (EGR)

Привод изменения завихрения

Датчик определения наличия воды в топливном фильтре

Электромагнитный клапан управления изменения геометрии турбокомпрессора

Датчик концентрации кислорода

Датчик температуры отработавших газов (EGTS) для VGT

Датчик температуры отработавших газов (EGTS) для CPF

Датчик разности давлений (DPS)

Фильтр микрочастиц каталитического нейтрализатора (CPF)

Привод управления дроссельной заслонкой

Топливная система Common Roil

Tопливный бак

Топливный насос низкого давления

Датчик уровня топлива

Топливный фильтр (1.6 л)

Топливный фильтр ( 2.0 л)

Топливный насос высокого давления (1.6 л)

Топливный насос высокого давления ( 2.0 л)

Топливная рейка с аккумулятором высокого давления (1.6 л)

Топливная рейка с аккумулятором высокого давления ( 2.0 л)

Форсунки 1,6 л

Форсунки 2.0 л

Топливоналивная труба в сборе

Педаль акселератора