Головка цилиндров (дизель 1,6 л)

Снятие

При снятии головки цилиндров не требуется снятие двигателя.

Предупреждения

• Чтобы не поцарапать крылья автомобиля, закройте их накидками.

• Чтобы но повредить головку цилиндров за счет перепада температур, подождите до полного остывания двигателя.

• При снятии металлической прокладки соблюдайте осторожность, чтобы не согнуть прокладку или не повредить привалочную поверхность прокладки.

• Поверните шкив коленчатого вала в положение, при котором поршень первого цилиндра будет находиться в ВМТ в такте сжатия.

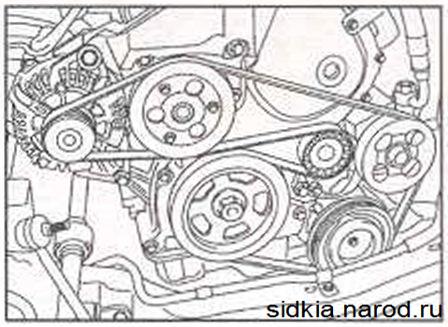

1. Ослабьте натяжение и снимите ремень привода навесного оборудования.

2. Снимите цепь привода газораспределительного механизма.

3. Снимите впускной и выпускной коллекторы.

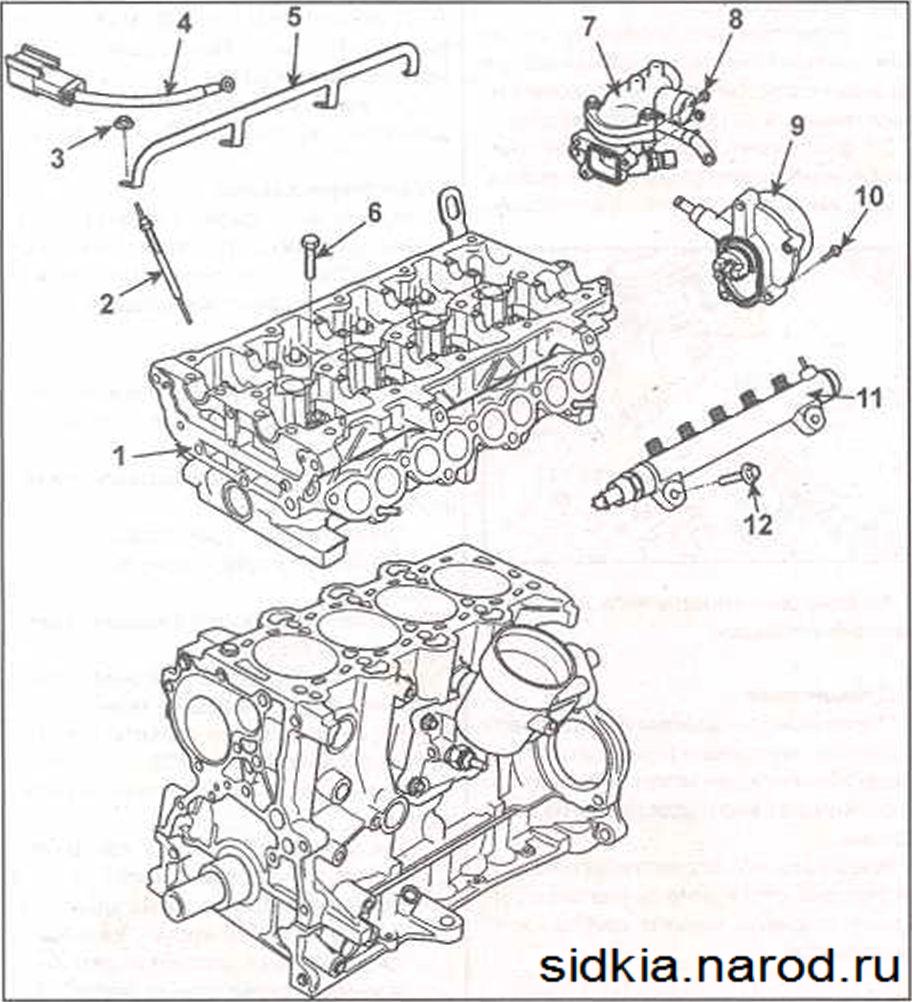

Элементы крепления головки цилиндров: 1 - головка цилиндров; 2 - свеча накаливания, 15-20 Н • м; 3 - гайка, 0,8-1,5 Н • м; 4 - разъем питания свечей накаливания; 5 - шина питания свечей накаливания; 6 - болт, 49 Н • м + дввернуть на угол 90" + довернуть на угол 120'; 7 - кожух термостата; 8 - болт, 9.8 11,8 Н • м; 9 - вакуумный насос; 10-болт, 10.8-14,7 Н*м; 11 - топливная рейка; 12-болт, 14,7-21,6Н-м

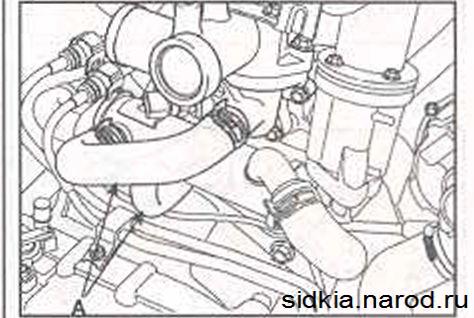

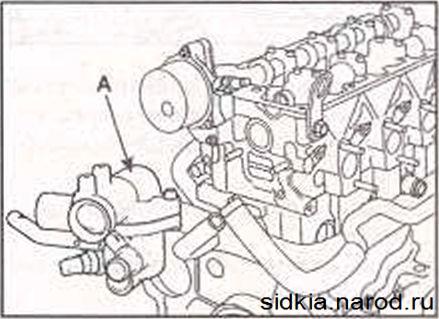

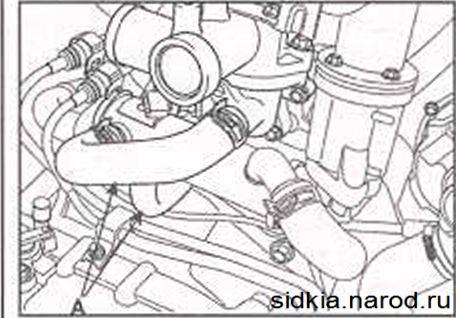

6. Отсоедините шланг (А) системы охлаждения от кожуха термостата.

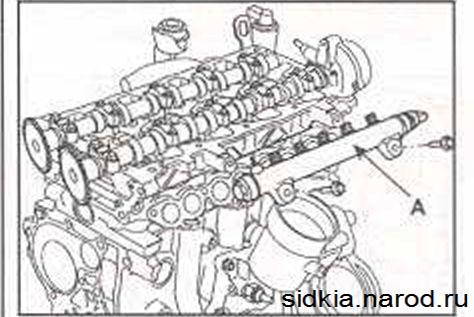

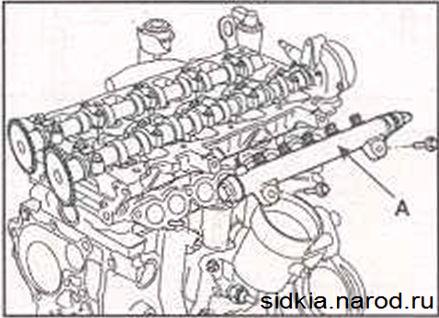

4. Снимите топливную рейку (А). |

|

5. Снимите свечи накаливания (А). |

|

|

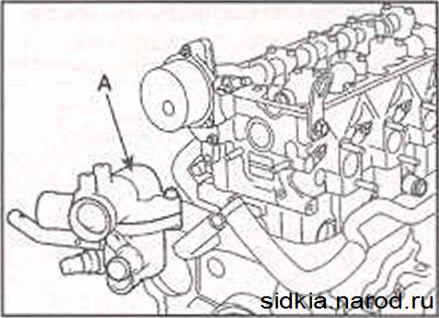

7. Сними те кожух термостата (А). |

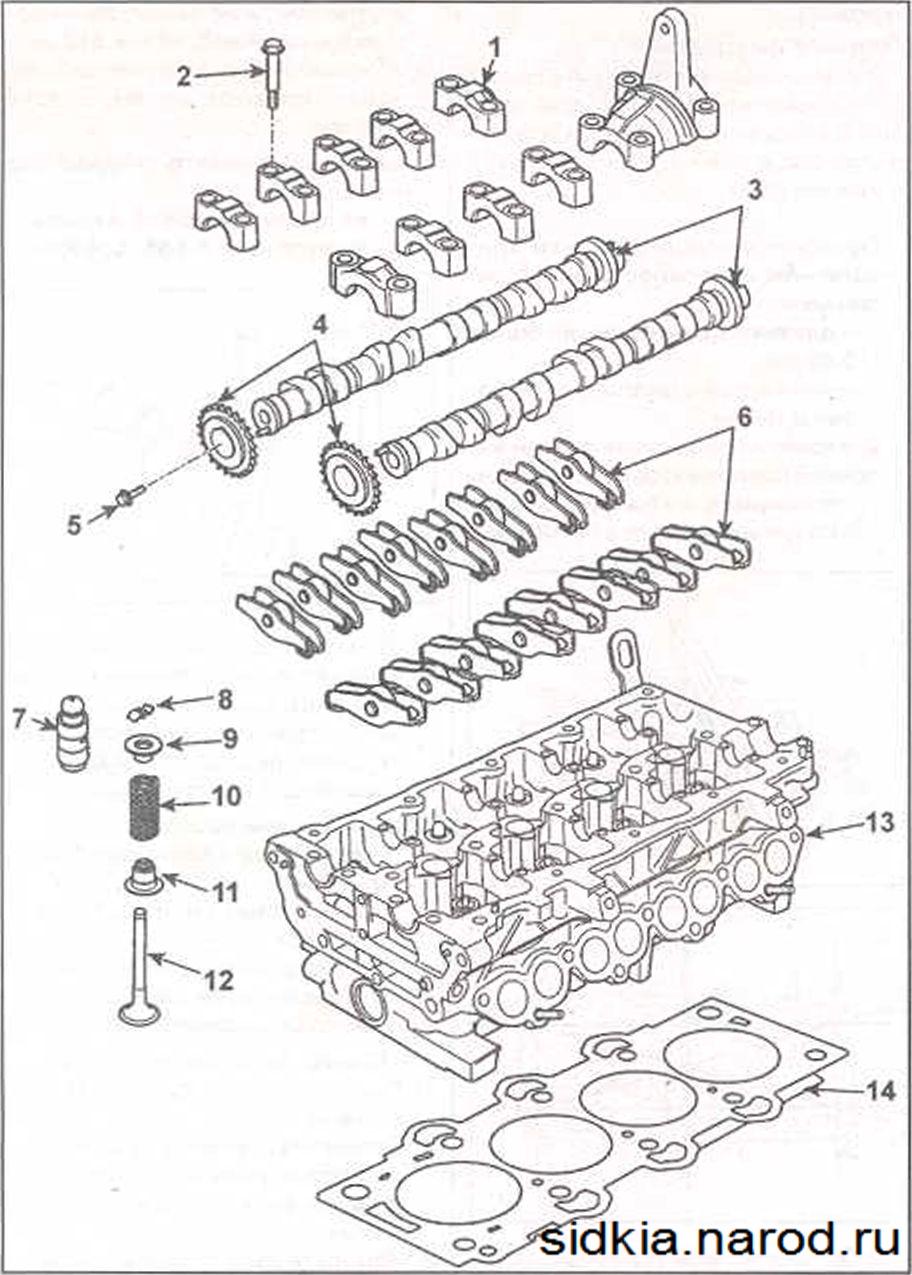

Головка цилиндров: 1 болт, 12,7-13,7 Н-м; 2 -крышка подшипника распределительного вала; 3 - распределительные валы; 4 - звездочки распределительных валов; 5 болт. 68,6-73,5 Н • м; 6 - коромысла; 7 - гидравлический компенсатор зазора клапана; 8 - сухари; 9 - тарелка пружины; 10 - клапанная пружина: 11 - гнездо пружины; 12 клапан; 13 - головка цилиндров; 14 - прокладка головки цилиндров

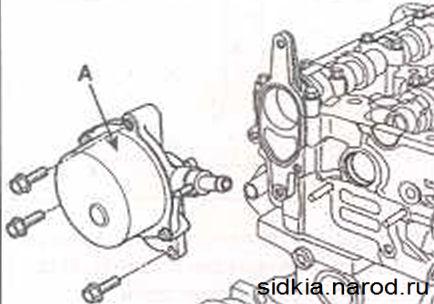

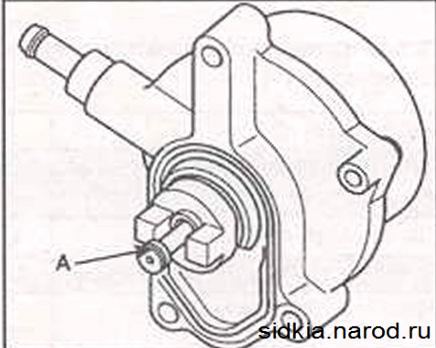

8. Выверните болты и снимите вакуумный насос (А).

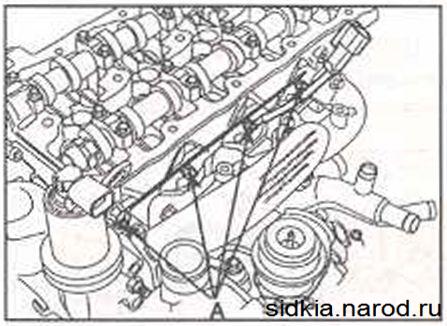

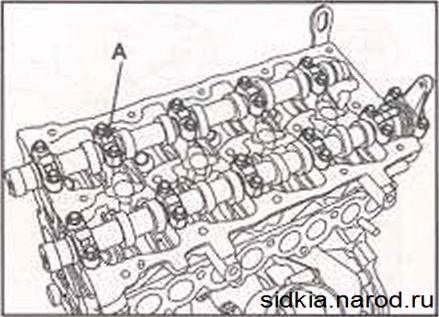

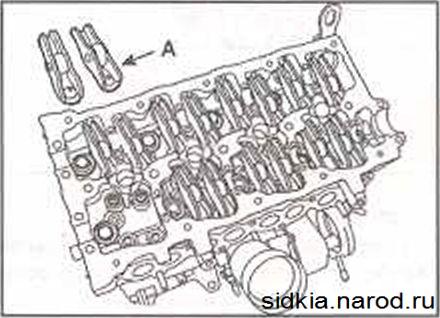

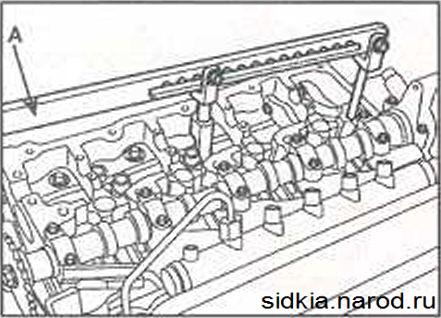

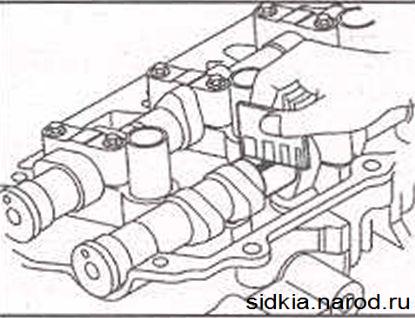

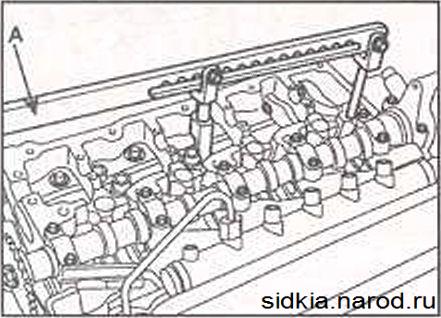

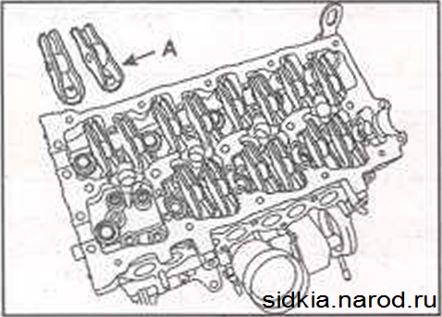

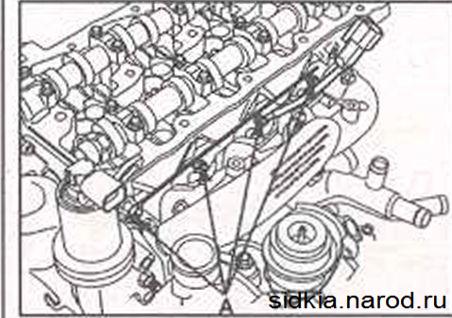

9. Снимите крышки подшипников распределительных валов (А).

Примечание

Отметьте расположение крышек подшипников распределительных валов так. чтобы их можно было установит на свои первоначальные места.

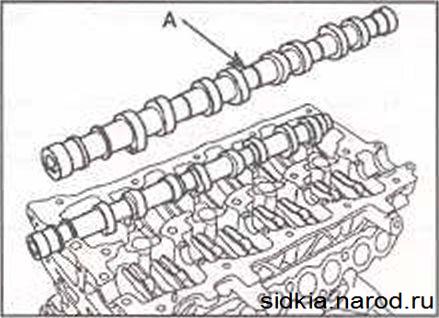

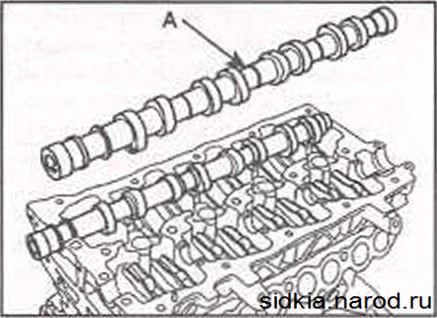

10. Снимите распределительные валы (А).

|

11. Снимите коромысла (А). |

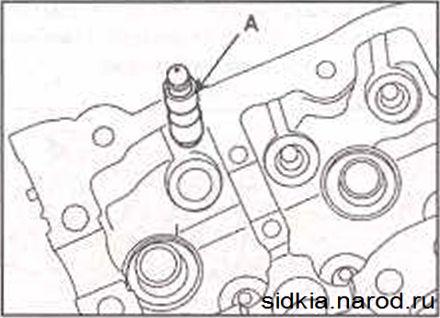

12. Снимите гидравлические компенсаторы зазоров клапанов (HLA) (А).

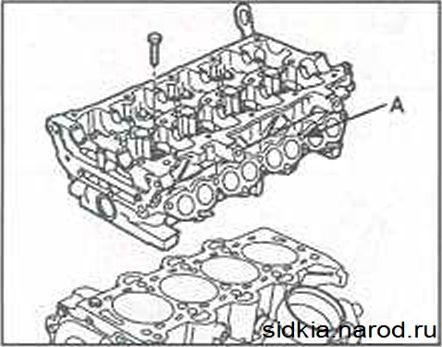

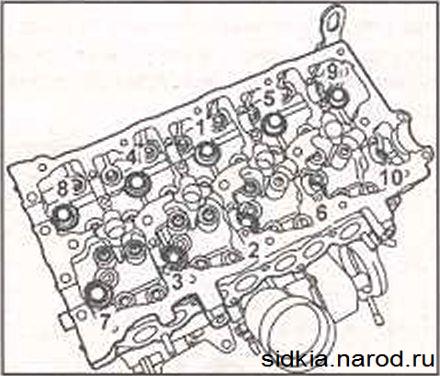

13. Выверните болты и снимите головку цилиндров.

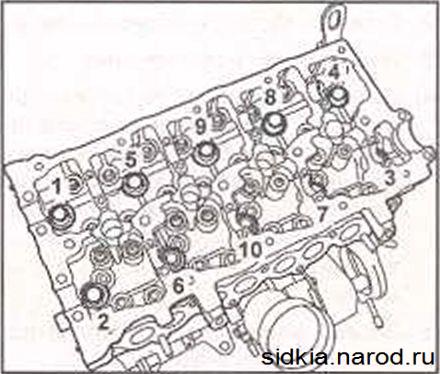

1) Торцевыми головками (12РТ) в последовательности. показанной на рисунке, за 2-3 прохода выверните 10 болтов крепления головки цилиндров.

Предупреждение

Нарушение последовательности отворачивания болтов может привести к деформации или раскалыванию головки цилиндров.

2) Снимите головку цилиндров с направляющих штифтов блока цилиндров и расположите ее на брусьях на рабочем столе.

Предупреждение

Соблюдайте осторожность, чтобы не повредить привалочные поверхности головки и блока цилиндров.

Разборка

1. Снимите клапаны. I) Специальным приспособлением (А) SST (09222-28000.09222-28100) сожмите пружину клапана и снимите сухари со стержня клапана.

2) Снимите тарелку пружины клапана.

3) Снимите клапанную пружину.

4) Извлеките клапаны из головки цилиндров. Для хранения клапанов приготовьте пронумерованные полиэтиленовые пакеты или контейнеры. Промаркируйте клапаны для того, чтобы при сборке их можно было установить на свои первоначальные места.

5) Пассатижами снимите маслоотражательные колпачки.

Проверка

Головка цилиндров

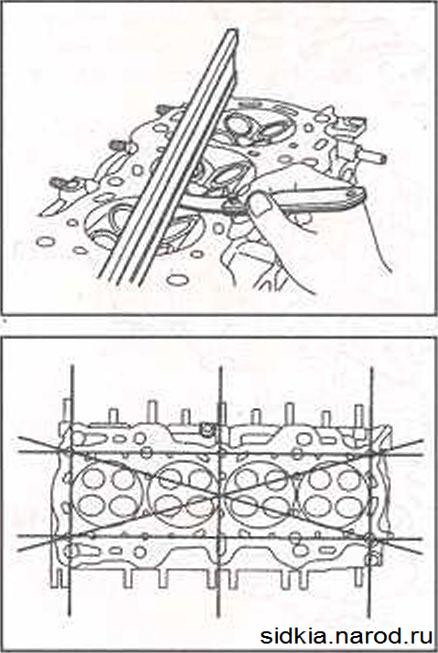

1. Металлической линейкой и щупом в нескольких направлениях проверьте плоскостность поверхностей головки цилиндров, контактирующих с головкой и коллекторами.

Отклонение плоскостности привалочной поверхности блока цилиндров:

- для всех цилиндров: не более 0,05 мм

- для каждого цилиндра: не более 0,03 мм

Отклонение плоскостности привалочной поверхности коллекторов:

- по ширине: не более 0,025 мм

- по длине: не более 0,160 мм

2. Осмотрите головку цилиндров на отсутствие повреждений, трещин, утечек масла и охлаждающей жидкости. При необходимости. замените головку цилиндров.

Клапаны и пружины клапанов

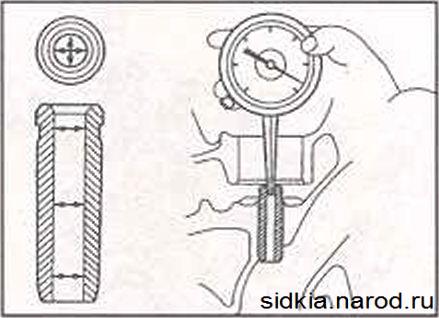

1. Осмотрите клапаны и направляющие втулки клапанов. 1) Нутромером в нескольких местах измерьте внутренний диаметр направляющих втулок клапанов.

Внутренний диаметр направляющих втулок клапанов: 5,500-5,512мм

2) Микрометром в нескольких местах по высоте измерьте диаметр стержня клапана.

Наружный диаметр стержня клапана:

- впускного: 5,455 -5,470 мм

- выпускного: 5,435-5,450 мм

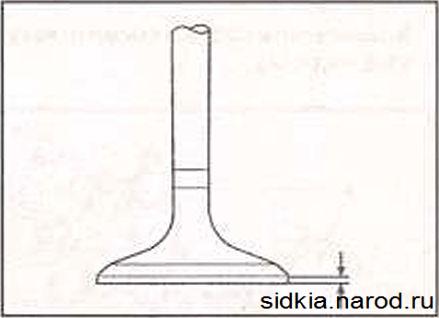

4) Измерьте длину клапанов. Если длина клапана меньше предельно допустимой. замените клапан.

3) Вычислите зазор между направляющей втулкой и стержнем клапана. Для этого вычтите наружный диаметр стержня клапана от внутреннего диаметра соответствующей направляющей втулки клапана.

Номинальный зазор:

- впускных клапанов: 0,0300,057 мм

- выпускных клапаны: 0,0500,077 мм

Если зазор превышает предельно допустимое значение, замените клапан и/ или направляющую втулку клапана.

2. Проверьте состояние клапанов.

1) Проверьте угол рабочей фаски клапана.

2) Проверьте поверхность клапана на отсутствие износа. Если изношена рабочая фаска клапана, замените клапан.

3) Измерьте высоту кромки тарелки клапана. При необходимости, замените клапан.

Номинальная высота кромки тарелки клапана: -впускного: 1,1 мм -впускного: 1,2 мм

Номинальная длина клапанов:

- впускных: 93,0 мм

- выпускных: 93,7 мм

5) Проверьте торец стержня клапана на отсутствие износа. При наличии износа замените клапан.

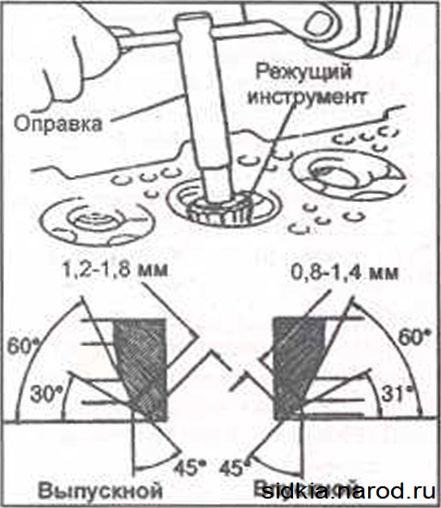

3. Проверьте состояние седел клапанов.

1) Проверьте седло клапана на отсутствие перегрева и неравномерного контакта с рабочей фаской седла клапана.

2) Перед ремонтом седла клапана проверьте направляющую втулку клапана на отсутствие износа. Если направляющая втулка клапана изношена, замените ее и перешлифуйте седло клапана.

3) Специальным режущим инструментом под углом 45" восстановите рабочую кромку седла клапана и/или фаску клапана.

4. Проверьте состояние клапанных пружин.

1) Установите пружину на плоскую горизонтальную поверхность и измерьте отклонение верхней части пружины от вертикальной плоскости.

2) Штангенциркулем измерьте длину пружины в свободном состоянии.

Длина пружины в свободном состоянии: 44,9 мм Длина пружины под нагрузкой 17,5±0,9кг: 32,0мм

Длина пружины под нагрузкой 31,0±1,6 кг: 23,5мм Отклонение оси пружины клапана от вертикального положения: не более 1,5*

Если длина пружины под нагрузкой отличается от требуемой, замените пружину.

Распределительный вал

1. Проверьте состояние контуров кулачков. Микрометром в двух точках измерьте высоту каждого кулачка распределительного вала. Номинальная высота кулачка левого распределительного вала:

- впускных клапанов: 35,43235,652 мм

- выпускных клапанов: 35,70035,900 мм

Номинальная высота кулачка правого распределительного вала:

- впускных клапанов: 35,53735,737 мм

- выпускных клапанов: 35,45235,652 мм

Если высота контура кулачка распределительного вала менее требуемого значения, замените распределительный вал.

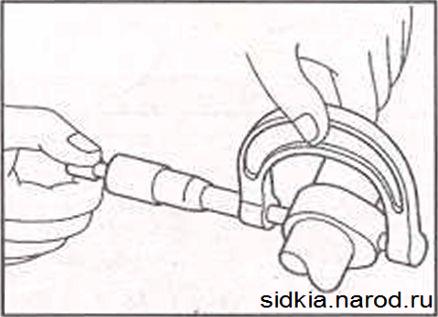

2. Измерьте зазоры в подшипниках распределительных валов.

1) Очистите шейки распределительных валов и крышки подшипников.

2) Установите распределительные валы на головку цилиндров.

3) Для измерения зазора используйте пластиковый калиброванный круглый стержень Plastigage. Стержень Plastigage сжимается между подтип-

ником и шейкой распределительного вала. После снятия крышки подшипника распределительного вала деформированный пластиковый стержень Plastigage измеряется специальным шаблоном, который имеется в комплекте. Отрежьте кусочки пластикового стержня и расположите их на шейках распределительного вала.

4) В соответствии с маркировкой установите крышки подшипников распределительных валов. Вверните болты крепления крышек подшипников и затяните их требуемым моментом.

Момент затяжки: 12,7-13,7 Н*м

Предупреждение

Не проворачивайте распределительный вал.

5) Выверните болты и снимите крышки подшипников распределительных валов.

6) Измеряя шаблоном ширину деформированного пластикового стержня, определите зазоры в подшипниках распределительного вала.

Номинальный зазор:0,040-0,077мм

Если зазор превышает предельно допустимое значение, замените распределительный вал. При необходимости замените в комплекте крышки подшипников и головку цилиндров.

7) Аккуратно удалите деформированный пластиковый стержень Plastigage с подшипников распределительных валов

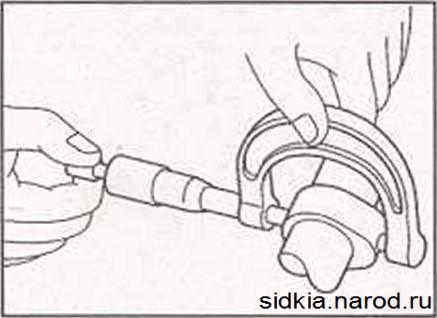

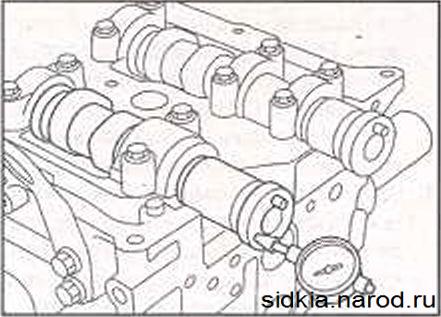

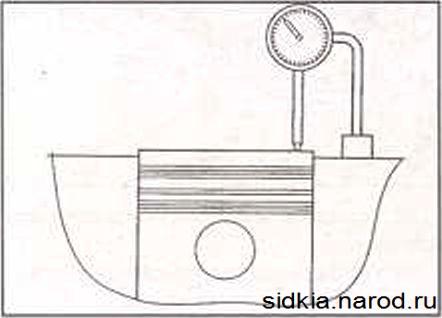

8) Снимите распределительные валы. 3. Проверьте осевой люфт распределительных валов.

1) Установите распределительные валы

в головку цилиндров.

2) Установите измерительный наконеч-

ник индикатора часового типа на торец распределительного вала. Переместите распределительный вал вдоль оси до упора в одну сторону. Установите стрелку индикатора часового типа на 0. Переместите распределительный вал вдоль оси до упора в другую сторону. Прочтите показания на индикаторе часового типа, который показывает величину осевого люфта распределительного вала

Осевой люфт распределительного вала: 0,1-0,2 мм 4

Если осевой люфт превышает предельно допустимое значение. замените распределительный вал. При необходимости замените в комплекте крышки подшипников и головку цилиндров.

3) Снимите распределительные валы

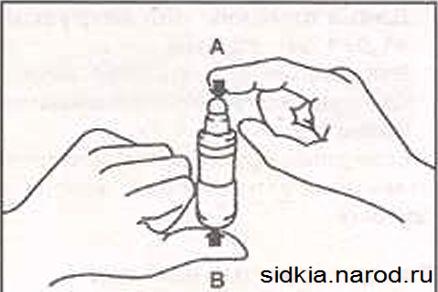

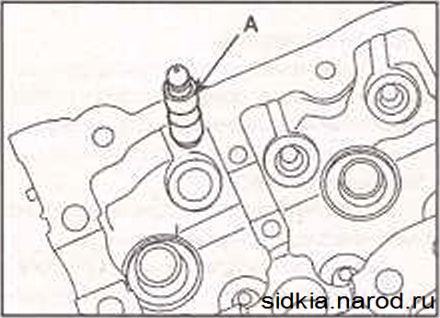

Гидравлические компенсаторы зазоров клапанов (HLA)

Заполните гидравлический компенсатор зазоров клапанов моторным маслом, держите вертикально и пальцами руки сожмите его с двух сторон (А и В).

Если гидравлический компенсатор зазоров клапанов сжимается, замените его.

Основные неисправности гидравлических компенсаторов зазоров клапанов. причины и методы устранения приведены в таблице

Сборка

Примечания

- Перед установкой очистите все детали.

• Нанесите тонкий слой моторного масла на все поверхности скольжения

• Замените все сальники и уплотнительные кольца

1. Установите клапаны. 1) Приспособлением SST (092222АООО) (А) установите маслоотражательный колпачок.

Примечания

• Не используйте повторно снятые ранее маслоотражательные колпачки.

• Неправильная установка маслоотражательного колпачка может привести к уточке моторного масла через направляющую втулку клапана

2) Установите клапан, клапанную пружину и тарелку пружины. Пружины необходимо устанавливать стороной, покрытой эмалью, к тарелкам пружин.

Неисправность |

Возможные причины |

Метод устранения |

1. Временный шум при пуске холодного двигателя. |

Нормальное явление |

Шум исчезает после прогрева моторного масла и достижения нормального давления |

2. Непрерывный шум после того как двигатель не пускался в течение 48 часов. |

Вытекло масло из камер гидравлических компенсаторов зазоров клапанов и в них попал воздух |

Шум исчезнет через 15 мин работы двигателя, когда коленчатый вал двигателя достигнет частоты вращения 2000-3000 мин '. Если шум не исчезнет, см. пункт 7. Предупреждение Не увеличивайте частоту вращения коленчатого вала двигателя выше 3000 мин так как можно повредить гидравлические компенсаторы зазоров клапанов |

3. Непрерывный шум после пуска двигателя и замены головки цилиндров |

Недостаточно масла в масляных каналах двигателя |

|

4. Непрерывный шум после длительного пуска двигателя стартером или методом буксировки |

Вытекло масло из камер гидравлических компенсаторов зазоров клапанов и в них попал воздух |

|

5. Непрерывный шум после замены гидравлических компенсаторов зазоров клапанов |

||

6. Непрерывный шум на частоте холостого хода после движения на высокой скорости |

Уровень моторного масла слишком низкий или слишком высокий |

Проверьте уровень моторного масла |

Большое количество воздуха растворено в масле после высокой частоты вращения |

Проверьте систему подачи масла |

|

Ухудшение свойств моторного масла |

Проверьте качество масла и. при необходимости. замените его |

|

7. Шум продолжается более 15 мин |

Низкое давление а системе смазки |

Проверьте давле» ние в системе смазки |

Неисправим гидравлические компенсаторы зазоров клапанов |

Снимите головку цилиндров и, нажимая на гидравлические компенсаторы зазоров клапанов.проверьте величину их сжатия Предупрежд ение Ос терегайтесь получения ожогов от горячих гидравлических компенсаторов зазоров клапанов |

3) Специальным приспособлением SST (09222-2А100.09222-ЗК000) (А) сожмите пружину. Установите сухари и снимите специальное приспособление для сжатия пружины.

4) Пластиковым молотком или ручкой молотка несколько раз ударьте по торцу стержня клапана для того, чтобы сухари установились на свои места.

Установка

Примечания

• Перед установкой очистите все детали.

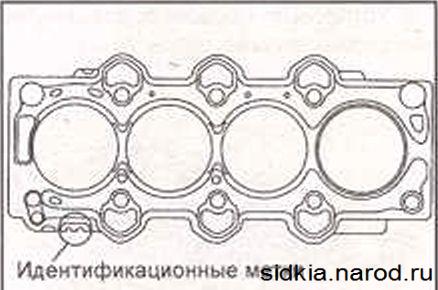

• Всегда используйте новые прокладки головки цилиндров и коллекторов.

• Прокладка головки цилиндров изготовлена из металла, поэтому соблюдайте осторожность, чтобы не согнуть ее.

• Вращая коленчатый вал. установите поршень первого цилиндра в ВМТ.

1. Направляющие штифты должны бы I ь установлены в блок цилиндров.

2. Определите толщину прокладки головки цилиндров.

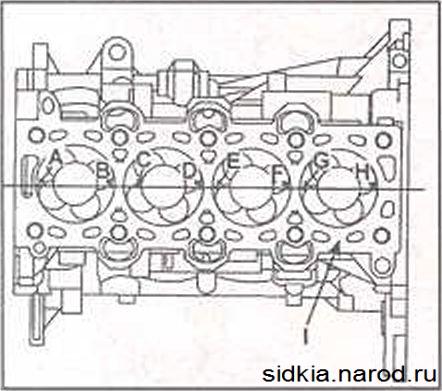

1) В 8 местах (А-Н) измерьте выступание поршня, установленного в ВМТ сю отношению к привалочной поверхности блока цилиндров.

2) В зависимости от величины выступания поршня по таблице выберите толщину прокладки. В качестве величины выступания поршня необходимо вычислить среднее значение из восьми измерений. Даже если одно измерение превышает допустимые пределы, толщину прокладки необходимо выбирать на основании измерения выступания этой точки.

3) Установите новую прокладку головки блока цилиндров так, чтобы место маркировки находилось со стороны цепи привода газораспределительного механизма.

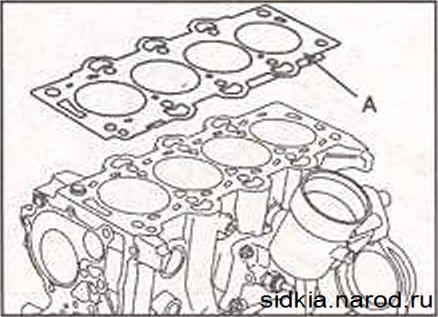

3. Установите прокладку головки цилиндров (А) на блок цилиндров.

Примечание

Соблюдайте направление установки прокладки.

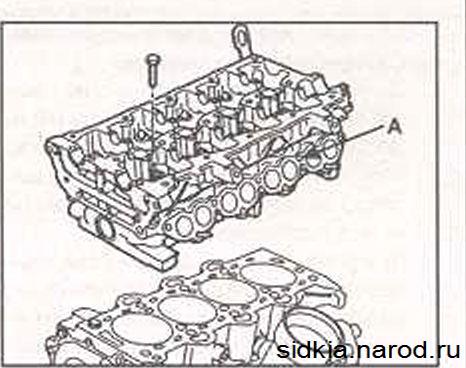

4. Установите головку цилиндров, при этом не повредите прокладку.

5. Вверните болты крепления головки цилиндров.

1) Тонким слоем моторного масла смажьте резьбу и головки болтов крепления головки цилиндров. 2} В определенной последовательности за несколько проходов затяните 10 болтов крепления головки цилиндров.

Момент затяжки: 49,0 Н-м + довернуть на угол 90' + довернуть на угол 120"

Предупреждение

Всегда используйте новые болты крепления головки цилиндров.

Выбор прокладки головки цилиндров в зависимости от величины выступания поршней |

||||||||||||||||||||

|

||||||||||||||||||||

6. Установите гидравлические компенсаторы зазоров клапанов.

1) До установки гидравлические компенсаторы зазоров клапанов (HLA) должны находиться в вертикальном положении так, чтобы из них не вытекло дизельное топливо и в них не попали загрязнения.

2) При установке гидравлических компенсаторов зазоров клапанов (HLA)^ необходимо соблюдать осторожность. чтобы не пролить из них дизельное топливо. В противном случае из гидравлических компенсаторов зазоров клапанов придется удалять воздух.

Примечание

В емкости с дизельным топливом сожмите гидравлический компенсатор зазора клапана (HLA) 4-5 раз, нажимая на его крышку и одновременно стальной проволокой отжимая шарик. Пружина стального шарика очень слабая, так что функциональные возможности гидравлического толкателя могут быть нарушены, если воздух попадет в толкатель при сильном нажатии проволокой на шарик, который весит всего несколько грамм.

Предупреждения

• Гидравлические компенсаторы за зоров клапанов представляют собой прецизионные механизмы, поэтому исключите попадание в них грязи или посторонних примесей.

• Не разбирайте гидравлические компенсаторы зазоров клапанов.

• Для чистки гидравлических толкателей используйте только чистое дизельное топливо.

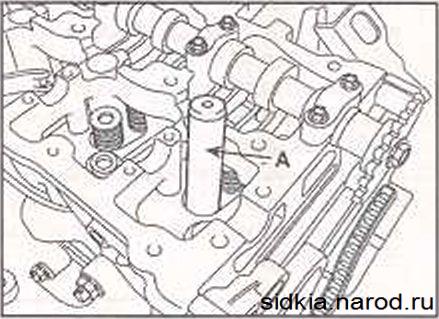

7. Установите коромысла (А).

8. Установите распределительные валы (А).

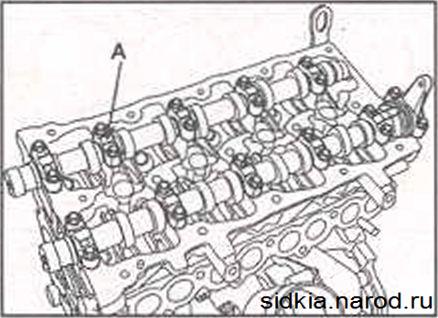

9. Установите крышки подшипников распределительных валов (А).

Момент затяжки: 12,7-13,7Н*м

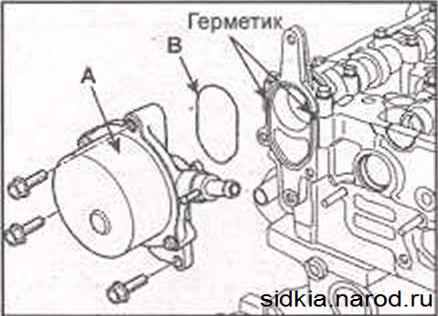

10. Установите вакуумный насос (А) с новой прокладкой (В).

Момент затяжки: 10,8-14,7Н*м Примечание

Перед установкой вакуумного насоса моторным маслом смажьте уплотнительное кольцо (А) насоса

11. Установите кожух термостата (А). Момент затяжки: 9,8-11,8 Н*м

12. Подсоедините шланг системы охлаждения (А) к кожуху термостата.

13. Вверните свечи накаливания (А) и подсоедините к ним шину питания. Момент затяжки:

- свечи накаливания: 15-20 Н • м

- гайки крепления шины питания:©, 8-1,5Н*м

14. Установите топливную рейку (А). Момент затяжки: 14,7-21,6Н*м

15. Установите впускной и выпускной коллекторы.

16. Установите цепь привода газораспределительного механизма.

17. Установите ремень привода навесного оборудования.

Дизельный двигатель D4FB (1,6 л)

Проверка компрессии

Цепь привода газораспределительного механизма

Снятие и установка двигателя и коробки передач

Головка цилиндров

Блок цилиндров

Сборка двигателя

Впускной коллектор

Выпускной коллектор

Промежуточный охладитель воздуха

Система смазки

Замена моторного масла и масляного фильтра

Проверка уровня моторного масла

Выбор моторного масла

Масляный насос

Датчик давления масла

Система выпуска отработавших газов

Поиск и устранение неисправностей

Дизельный двигатель D4EA (2,0 л)

Проверка компрессии

Снятие и установка двигателя и коробки передач

Зубчатый ремень привода газораспределительного механизма

Впускной коллектор

Выпускной коллектор

Промежуточный охладитель воздуха

Головка цилиндров

Блок цилиндров

Поршни и шатуны

Система смазки

Выбор моторного масла

Проверка уровня моторного масла

Масляный насос

Датчик давления масла

Поиск и устранение неисправностей

Топливная система

Система управления дизельным двигателем

Диагностические коды неисправностей

Проверка диагностических кодов неисправностей

Блок управления двигателем

Измеритель расхода воздуха (MAFS)

Датчик давления наддува воздуха (BPS)

Датчик t поступающего в двигатель воздуха (IATS)

Датчик температуры охлаждающей жидкости (ECTS)

Датчик положения распределительного вала (CMPS)

Датчик угла поворота коленчатого вала (CKPS)

Датчик положения педали акселератора (APS)

Датчик давления топлива в аккумуляторе высокого давления топливной рейки (RPS)

Датчик температуры топлива (FTS)

Регулятор давления топлива

Клапан рециркуляции отработавших газов (EGR)

Привод изменения завихрения

Датчик определения наличия воды в топливном фильтре

Электромагнитный клапан управления изменения геометрии турбокомпрессора

Датчик концентрации кислорода

Датчик температуры отработавших газов (EGTS) для VGT

Датчик температуры отработавших газов (EGTS) для CPF

Датчик разности давлений (DPS)

Фильтр микрочастиц каталитического нейтрализатора (CPF)

Привод управления дроссельной заслонкой

Топливная система Common Roil

Tопливный бак

Топливный насос низкого давления

Датчик уровня топлива

Топливный фильтр (1.6 л)

Топливный фильтр ( 2.0 л)

Топливный насос высокого давления (1.6 л)

Топливный насос высокого давления ( 2.0 л)

Топливная рейка с аккумулятором высокого давления (1.6 л)

Топливная рейка с аккумулятором высокого давления ( 2.0 л)

Форсунки 1,6 л

Форсунки 2.0 л

Топливоналивная труба в сборе

Педаль акселератора